汽车线路连接器的作用解析:电能传输、信号连接与安全保障

在现代汽车电气架构中,汽车线路连接器的作用如同“神经枢纽”,串联超90%的电子设备。据统计,单辆车需使用汽车线路连接器多达数百个,其失效将导致30%以上的车辆故障。从传统燃油车的12V低压系统到新能源车600V高压平台,汽车线路连接器的作用已从基础导电扩展至电磁屏蔽、防水密封及智能诊断等多元领域。接插世界网将系统拆解其核心功能,覆盖乘用车与商用车全场景应用。

一、电能传输:车辆运行的“血管网络”

1. 高低压电力分配枢纽

低压系统(12V):为灯光、仪表、音响等设备供电,采用圆形或微型连接器,载流能力通常≤20A,需确保触点电阻<5mΩ以防止电压降。

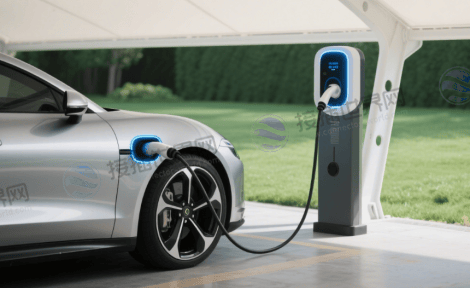

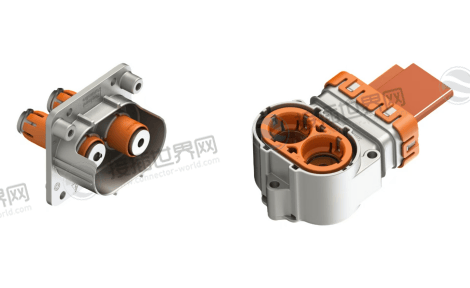

高压系统(300-600V):用于新能源车动力电池、电机、充电口等,需矩形连接器承载最高300A电流,端子镀银层厚度≥0.2μm以降低接触电阻。特斯拉Model 3电池包内部采用泰科电子高压连接器,支持800V平台及2C快充。

2. 能源效率优化

高压铝导线替代铜线趋势显著,减轻线束重量40%,但需连接器配套专用抗氧化涂层,避免电解腐蚀。插电混动车型的充电口连接器需耐受10,000次插拔,界面镀金处理保障低损耗导电。

二、信号与数据传输:控制系统的“神经网络”

1. 实时信号传输

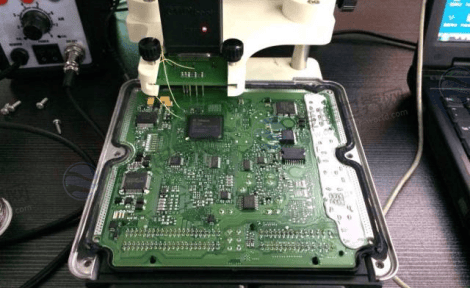

发动机ECU通过微型连接器(如XH-2AWXH系列)接收传感器信号:曲轴位置传感器脉冲误差需<0.1°,端子采用磷青铜材质并设计三触点结构,抗震强度达10G。

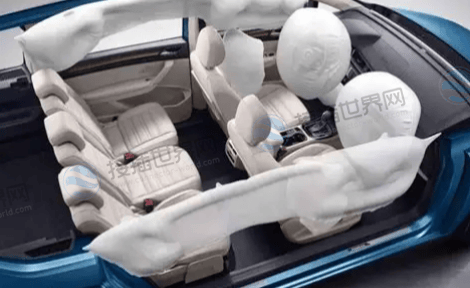

安全气囊触发信号要求传输延迟<1ms,连接器内置弹簧锁止机构,防止行驶震动导致信号中断。

2. 高速数据互通

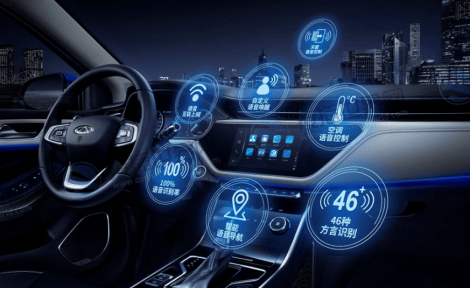

智能驾驶系统依赖光纤连接器传输激光雷达点云数据,速率达10Gbps,较铜缆减重60%且抗电磁干扰。

车载以太网连接器(如TE MATEnet系列)支持ADAS多摄像头同步,屏蔽层覆盖率≥85%,抑制CAN总线信号串扰。

三、安全防护:复杂环境的“全能卫士”

1. 物理防护三重机制

| 防护类型 | 实现方式 | 性能标准 |

|---|---|---|

| 防水密封 | 硅胶密封圈+IP67壳体 | 1m水深浸泡30分钟不渗漏 |

| 防尘抗振 | 弹簧锁+二次锁止机构 | 振动测试振幅±1.5mm(10-500Hz) |

| 高温耐受 | PPS工程塑料壳体(耐温150℃) | 持续工作温度-40℃~+125℃ |

2. 电气安全设计

高压连接器配备高压互锁(HVIL),插拔瞬间切断电流,避免电弧烧蚀。

屏蔽层360°环接端子,将电磁干扰(EMI)降至30dBμV以下,保护传感器信号精度。

四、安装维护:产线效率与维修成本的“关键杠杆”

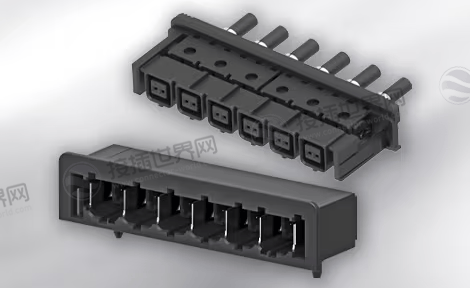

1. 模块化快插设计

车身域控制器采用HRS ZG05L2板对线连接器,高度仅5.9mm,支持盲插且插拔力<35N,缩短装配工时50%。

车门线束采用浮动式端子,允许±2mm对位偏差,降低因车架变形导致的安装失败率。

2. 故障快速定位

智能连接器内嵌诊断芯片(如TE Connectivity方案),可实时监测端子温升、氧化状态,并通过CAN总线反馈故障码,维修效率提升40%。

五、技术演进:电动化与智能化的“核心推手”

1. 高压平台升级需求

800V架构连接器需满足:

绝缘耐压>3kV,爬电距离>15mm;

液冷接口集成(如保时捷Taycan),散热效率提升300%。

2. 轻量化与集成化

铝合金壳体替代钢制,减重30%且成本降低20%。

“三合一”连接器(电源+信号+光纤)减少线束节点60%,理想汽车电子电气架构已应用。

汽车线路连接器的作用已远超基础导电功能,成为保障车辆安全、赋能智能驾驶、提升能源效率的核心载体。其在电能传输中的低损耗设计、信号互通中的抗干扰能力、极端环境下的密封防护,以及模块化安装带来的效率革新,共同构建了现代汽车的电气安全基石。未来,随着800V高压平台与自动驾驶普及,连接器将向高密度集成、智能诊断、超导材料等方向突破,持续推动汽车电子架构的进化。掌握汽车线路连接器的作用原理,是理解整车电气系统的关键一环。

注: 本文由AI生成,已人工审核。