汽车连接器端子和护套的插接力一般是多少?详解连接器插接力判断方法

汽车连接器端子和护套的插接力一般是多少?是很多从业者都会遇到的一个问题,一般来说可以使用荷重测试仪来测量数值,并结合插拔循环试验验证耐久性,影响插接力的关键因素分别有结构设计、材料性能、工艺控制。

一、汽车连接器插接力定义与核心标准

插接力包含插入力(端子与护套装配时所需推力)和保持力(防止端子非正常脱离护套的阻力),相关标准包括:

1.国际标准:如USCAR-2(汽车电气连接器系统性能规范)、GMW3191(通用汽车连接器测试规范)。

2.国内标准:QC/T 1067-2017(汽车线束及电气设备连接器技术条件)。

3.企业标准:如大众VW75174、吉利Q/JLY J7110195等。

二、汽车连接器插接力典型数值范围

1.插入力要求

低压连接器:通常为20N-50N,具体取决于端子尺寸和接触形式(如单针或多针)。

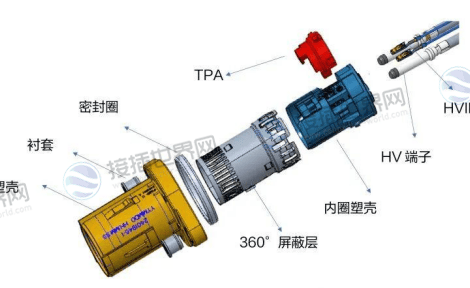

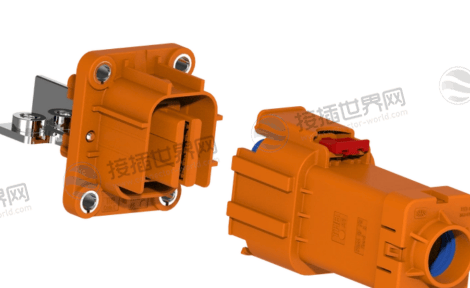

高压连接器:因需承载大电流,插入力可能提升至50N-100N,部分设计通过优化结构(如自锁斜面)将插入力控制在75N以下。

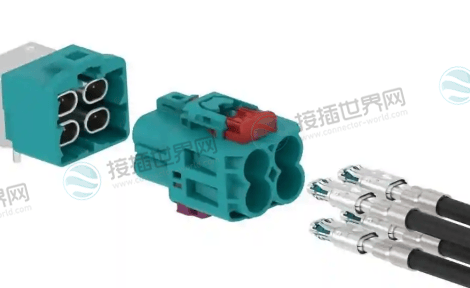

高速连接器:如FAKRA、HSD等,插入力需兼顾信号完整性,一般控制在30N-60N。

2.保持力要求

通用标准:

规格≤2.8的连接器:保持力需≥40N;

规格>2.8的连接器:保持力需≥60N。

高压连接器:因安全需求更高,保持力通常要求≥100N。

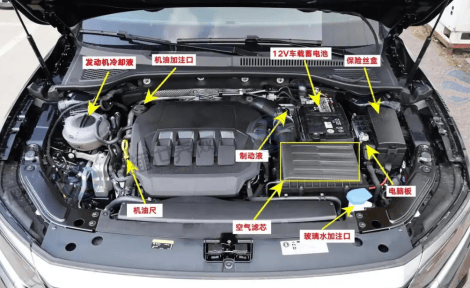

特殊环境应用:如发动机舱连接器需耐受振动,保持力可能提升至80N-150N。

三、影响汽车连接器插接力的关键因素

1. 结构设计

自锁机制:采用双斜面或圆弧结构(如发明专利中的自锁凸台设计),可降低插入力并提升保持力。

弹性部件材料:青铜端子比黄铜更优,因其弹性模量高,可减少塑性变形导致的保持力衰减。

2.材料性能

护套材料:尼龙(PA66)和PBT的耐温性与韧性直接影响长期保持力稳定性。

镀层处理:镀金或镀锡可降低接触电阻,但需平衡插拔力与耐久性。

3.工艺控制

压接质量:端子压接不良(如“香蕉端子”)会导致插接力异常,需通过横截面切片检测确保工艺合规。

公差匹配:护套与端子的配合间隙需控制在±0.1mm内,避免对插干涉导致插入力陡增。

四、汽车连接器端子和护套插拔力测试方法与验证

1.机械性能测试

插入力/拔出力测试:使用荷重测试仪(精度1微米)量化数值,并结合插拔循环试验(如500次)验证耐久性。

振动测试:模拟车载环境,监测接触电阻变化(要求电阻波动≤1Ω)。

2.环境适应性测试

温湿度循环:验证-40℃~125℃极端温度下的保持力衰减。

盐雾腐蚀:评估镀层耐腐蚀性对插接力的长期影响。

五、行业应用建议

1.选型原则

根据使用位置(如发动机舱、驾驶室)选择对应温度、振动等级的连接器。

优先采用符合USCAR-2或QC/T 1067标准的产品,确保兼容性与可靠性。

2.设计优化方向

采用一体化注塑工艺减少部件公差,提升插接力一致性。

引入二次锁止结构(TPA/CPA)增强保持力,避免退针风险。

汽车连接器端子和护套的插接力需综合考虑设计、材料与标准要求,典型插入力范围为20N-100N,保持力为40N-150N,企业应通过严格测试与工艺优化,确保产品在复杂工况下的可靠性,如需具体型号数据,可参考USCAR-2或QC/T 1067标准文件。

注: 本文由AI生成,已人工审核。