高压连接器外壳热浸锡材料与热浸锡区别 从原理差异到选型指南

高压连接器外壳热浸锡材料与热浸锡的区别主要是在材料成分、工艺流程、性能表现三个维度上,热浸锡材料指专用于外壳的镀层合金需满足耐腐蚀与导电需求,热浸锡工艺则是通过浸入熔融锡液形成镀层的技术,新能源车高压连接器需通过热浸锡工艺实现外壳的耐腐蚀与电磁屏蔽但其材料选择却需兼顾导电性与成本,接插世界网系统梳理二者的定义边界、技术关联及场景化应用,为硬件工程师提供清晰的技术选型路径。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

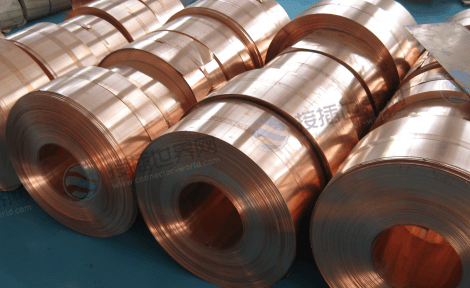

一、热浸锡材料:外壳镀层的成分与特性

高压连接器外壳的热浸锡材料,通常指代适用于热浸锡工艺的金属合金体系。其核心价值在于通过成分设计平衡导电性、耐腐蚀性及工艺适应性。

1. 基础材料类型

纯锡材料:

纯度≥99.99%的电解锡,具有良好的焊接性与延展性,但硬度较低,适用于一般工业环境。

锡铜合金:

例如Sn99.3%-Cu0.7%系列,熔点227-228℃,相较纯锡其强度与抗蠕变性提升约30%,更适合高压连接器外壳的振动场景。

高温锡条:

针对450℃以上热浸锡工艺开发,内含抗氧化添加剂,可将锡渣量降低至普通材料的1/7,显著优化高压连接器外壳在高温环境下的镀层质量。

2. 关键性能参数

导电性:

纯锡体积电阻率约11.5μΩ·cm,锡铜合金为12.5μΩ·cm,差异较小但影响大电流传输效率。

耐腐蚀性:

锡层在有机酸环境中稳定性优异,但需注意氯离子渗透可能导致点蚀。

结合力:

优质热浸锡材料与铜/铝基体形成的FeSn2合金层,可使结合强度提升至200MPa以上。

二、热浸锡工艺:外壳镀层的形成与技术实现

热浸锡工艺是通过将金属基体浸入熔融锡液,形成冶金结合镀层的技术过程。其核心在于通过温度、时间与助焊剂的协同控制,实现镀层的均匀性与可靠性。

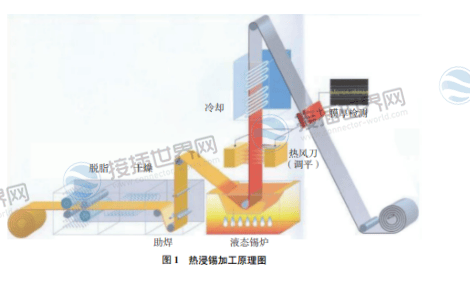

1. 工艺流程拆解

前处理阶段:

包括脱脂、酸洗等步骤,旨在去除基材表面氧化物与油污。例如铜基外壳需通过ZnCl2溶液活化表面,确保锡层附着。

热浸镀阶段:

将预热至150-200℃的外壳浸入320-350℃锡槽,浸渍时间依材料而定(铜件通常需8-12分钟)。

后处理阶段:

通过风刀或离心机去除多余锡液,部分场景需二次浸镀以提升表面光洁度。

2. 工艺创新变体

双锅镀锡技术:

首次浸镀后,在235-270℃的二次锡槽中覆盖油脂层,可使镀层光洁度提升50%,同时减少锡渣生成。

超声波辅助工艺:

在锡槽中施加超声波振动,可提升锡液流动性,使镀层均匀性误差控制在±0.5μm以内,尤其适合复杂结构外壳。

三、材料与工艺的共生关系:差异与协同

尽管热浸锡材料与工艺分属不同范畴,但在实际应用中互为依存。

对比表:

| 维度 | 热浸锡材料 | 热浸锡工艺 |

|---|---|---|

| 本质 | 金属合金的化学成分设计 | 表面镀层的形成方法 |

| 核心参数 | 锡纯度、合金元素、熔点 | 温度、时间、浸入角度 |

| 性能影响 | 决定导电性、耐腐蚀上限 | 影响镀层厚度、均匀性、结合力 |

| 成本结构 | 原材料价格主导 | 设备能耗与工时占比较高 |

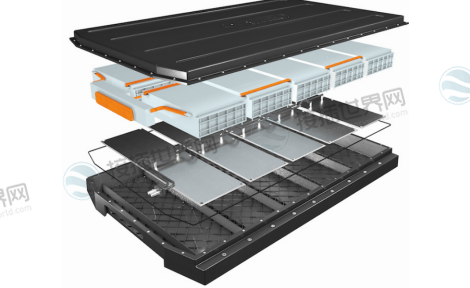

协同案例:

新能源车电池包连接器外壳采用Sn-Cu合金材料(成本与性能平衡),结合双锅镀锡工艺(确保IP67密封面平整度),使产品通过2.5万次振动测试后接触电阻仍稳定低于100mΩ。

四、高压连接器场景下的技术选型指南

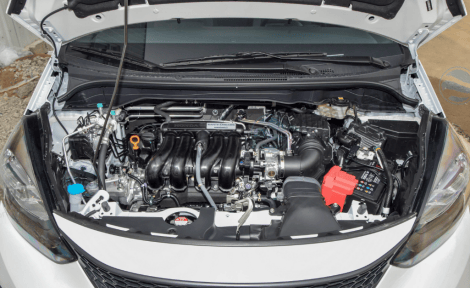

1. 严苛环境适配

高温振动场景(如发动机舱):

优选锡铜合金+超声波热浸锡工艺,镀层厚度建议≥5μm。

高湿腐蚀场景(如户外充电桩):

推荐纯锡材料+双锅镀锡,增强表面致密性。

2. 成本与效率平衡

大批量生产:

采用连续热浸锡生产线,搭配高温锡条,单件处理时间可压缩至3分钟内。

小批量定制:

选择标准化锡铜合金材料,避免定制成分带来的成本上浮。

3. 常见误区规避

误区一:

盲目追求高纯度锡材料,忽略工艺对镀层均匀性的影响——可能导致局部镀层过薄引发腐蚀。

误区二:

将热浸锡与电镀锡混用——电镀锡更适用于2μm以下薄层,而热浸锡镀层通常为1.5-5.0μm,二者技术路径不同。

高压连接器外壳的热浸锡技术是材料科学与工艺工程深度融合的典范,随着800V高压平台与碳化硅电驱的普及,未来趋势将指向高性能合金材料(如掺镍抑锡须)、智能化工艺控制(在线监测镀层厚度)及绿色制造(低渣配方) 三大方向。

建议工程师在选型时,既要关注材料数据手册中的参数边界,也要实地考察工艺产线的质量控制能力,方能在外壳镀层这一“隐形防线”上构建真正可靠的高压连接系统。