连接器气密性测试方法全解析 从原理到实践的完整指南

连接器气密性测试方法有压力衰减法、气泡测试等测试方法,遵循汽车、航空航天等行业标准,接插世界网将系统梳理气密性测试的方法体系、技术原理与行业应用场景,为产品设计与质量验证提供实用参考。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、测试原理与核心价值

气密性测试的本质是通过施加压力介质(空气、氮气或氦气)并监测其变化,评估连接器阻止外部介质侵入的能力。

其技术价值主要体现在三个方面:

1. 环境适应性保障:

防止水汽凝结导致绝缘电阻下降,避免盐雾侵蚀端子接触区域。

2. 信号完整性维护:

密封失效会改变连接器内部介电常数,尤其影响高频信号传输质量。

3. 寿命预测依据:

通过加速老化测试(如1008小时高温老化)验证密封材料耐久性。

二、主流测试方法对比与操作流程

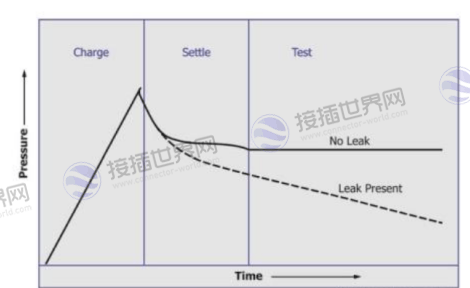

1. 压力衰减法(工业级高效方案)

作为应用最广泛的定量测试方法,其流程包括:

充气阶段:

通过精密调压阀向连接器内注入洁净干燥空气,压力范围通常为10-50kPa。

保压阶段:

维持压力稳定60-180秒,使温度与压力平衡。

检测阶段:

高精度传感器监测压力变化,泄漏率分辨率可达0.1Pa。若汽车连接器要求泄漏值≤0.5cc/min,则对应压力衰减需≤25Pa/min。

该方法适配自动化产线,如精诚工科系统可整合自动夹紧与数据追溯功能。

2. 气泡测试(定性验证的经典手段)

适用于研发阶段或维修现场,按EN 60512-14-4标准操作:

溶液配制:

5%±1%非碘化盐溶解于去离子水。

浸没观察:

连接器最高点低于液面25mm,施加额定压力125%并保持3分钟,观察有无连续气泡逸出。

虽设备简单,但精度较低,难以检测微泄漏。

3. 专项测试场景的增强方案

真空负压测试:

对连接器抽真空至-50kPa,以10kPa/min速率监测压力回升,适用于燃油系统密封验证。

氦质谱检测:

通过检测氦气泄漏实现10⁻¹¹ Pa·m³/s级超高灵敏度,多用于航空航天。

三、测试标准与关键参数体系

不同行业对气密性要求差异显著,核心标准包括:

| 标准体系 | 测试压力范围 | 泄漏阈值 | 适用领域 |

|---|---|---|---|

| USCAR - 2 | 10 - 50kPa正/负压 | ≤1cc/min | 汽车电子 |

| EN 60512 - 14 - 4 | 常压至125%额定压力 | 无气泡逸出 | 工业设备 |

| EN 2997 - 006 | 氦气示踪检测 | Qk≤1×10⁻¹¹ Pa·m³/s | 航空航天 |

测试参数设定需结合:

IP防护等级:

IP67要求连接器浸入水下1米保持30分钟不泄漏。

材料兼容性:

密封圈在化学试剂浸泡后需保持压缩永久变形率<20%。

寿命周期验证:

通过1008小时热老化+温度冲击组合测试,确保密封材料性能稳定。

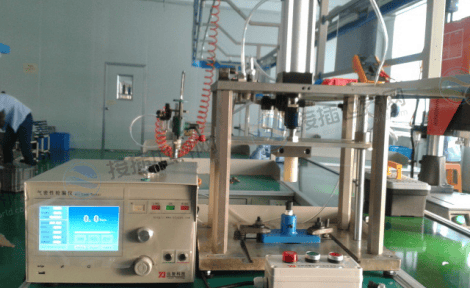

四、设备选型与工艺控制要点

1. 检测系统构建

核心设备:

选择压力控制精度±0.1%F.S.、支持正负压切换的气密仪。

工装设计:

定制化夹具需确保密封面贴合度,铝合金材质兼顾强度与耐腐蚀性。

环境控制:

测试环境温度需稳定在18-26℃,避免温差>5℃引起的压力波动。

2. 常见失效模式防控

密封圈切割:

壳体毛刺>0.1mm时易损伤密封圈,需控制注塑分型面公差。

端子退针:

振动环境下密封不良导致端子氧化,接触电阻从1mΩ升至20mΩ。

材料老化:

硅胶密封圈在125℃高温下超过1000小时可能硬化失效。

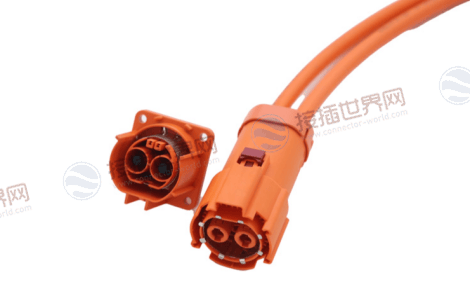

五、行业应用场景深度适配

1. 汽车电子

高压连接器:

800V平台需通过-40℃~140℃循环测试后仍保持泄漏率≤0.5cc/min。

传感器接口:

发动机氧传感器连接器需耐受机油浸泡且绝缘电阻≥100MΩ。

2. 航空航天

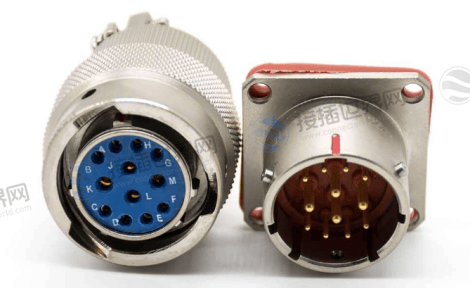

圆形连接器:

螺纹锁紧结构需在175℃高温下通过氦质谱检测。

机载设备:

符合EN 2997-006标准要求连接器在55kPa压差下无泄漏。

3. 医疗设备

无菌连接器:

采用伽马射线灭菌后仍需保持0.41MPa压力下3分钟无泄漏。

连接器气密性测试已从单一泄漏检测发展为涵盖材料科学、流体力学与质量工程的整体解决方案,随着电动汽车800V平台与太空探索设备对密封要求的不断提升,未来测试技术将向智能化(AI预测泄漏点)、微量化(纳米级泄漏检测)及标准化(跨行业协议统一) 三大方向演进。

建议工程师在项目初期即介入密封设计,并通过DOE实验优化关键参数(如密封圈压缩量、壳体粗糙度),从而在成本与可靠性间取得最佳平衡。