高压连接器铜排温度不能超过多少度 从安全阈值到散热设计

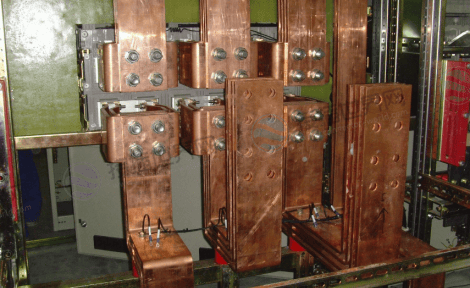

在电流的高速公路上,铜排就是核心桥梁,它的体温直接决定了整个电力系统的健康与安全。

在电动汽车狂飙突进、储能电站遍地开花的今天,高压连接器铜排的温度控制,早已不是一个简单的技术参数,而是关乎系统存亡的生命线。

想象一下,某储能电站仅因一处铜排连接温度长期超过130℃,就导致绝缘支撑件碳化,最终引发系统全线故障。这绝非危言耸听,理解高压连接器铜排的温度限制,就是在理解高可靠性电气设计的底层逻辑。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、温度红线:安全运行的硬性标准

高压连接器铜排的温度限制是一个动态体系,并非单一数字,它随着材料、工艺和应用场景而变化。

长期工作温度:日常的警戒线

裸铜排:

它的“警戒线”在85~90℃,一旦超过90℃,铜会开始氧化,生成氧化铜这层“绝缘屏障”,导致接触电阻增大,发热加剧,形成恶性循环。

此外,纯铜超过75℃就可能开始丧失弹性,影响连接稳定性。.

镀银铜排:

这是应对高温的“升级版本”,由于氧化银仍能保持良好的导电性,它的长期工作温度上限可提升至105℃(对应温升70K),成为高压连接器中的主流选择。

短路耐受温度:

生死一瞬间的极限,当短路故障发生时,电流瞬间飙升,铜排温度会急剧升高。

此时的设计底线是:瞬时温度不得超过300℃。

否则,铜排的机械强度会断崖式下跌,仿佛被“退火”变软,同时周围的塑料绝缘件也会在高温下迅速劣化,造成不可逆的损坏。

表:高压连接器铜排温度限制速查表

| 工作状态 | 温度限制 | 背后的核心逻辑 |

|---|---|---|

| 长期运行(裸铜) | ≤ 90℃ | 守住氧化门槛,防止接触电阻恶性增长 |

| 长期运行(镀银) | ≤ 105℃ | 利用镀层抗氧化,保障高温下的电接触稳定性 |

| 短路耐受(瞬时) | ≤ 300℃ | 保住机械强度的底线,避免绝缘系统崩溃 |

| 最佳搭接面温度 | 85 - 90℃ | 在安全与性能之间取得最优平衡点 |

二、超温后果:一场连锁反应式的系统灾难

当铜排的温度突破安全阈值,引发的往往不是单一问题,而是一连串的连锁反应。

1. 材料“疲软”:

温度超过140℃,铜排就会出现退火现象,机械强度显著降低,在短路情况下若超过300℃,其动稳定性能将无法保证。

2. 连接点“叛乱”:

搭接面高温氧化后,接触电阻会增大,产生额外热量,使连接点温度更高,氧化更严重,最终陷入电-热恶性循环,直至连接点烧毁。

3. 绝缘系统“崩溃”:

大多数热缩绝缘套管的长期耐温只有90℃或105℃,高温会加速它们以及密封材料的老化,破坏关键的IP68防护等级,导致绝缘失效。

三、热从何来:影响铜排温度的核心因素

要控制温度,必须先理解热量的来源与去路。

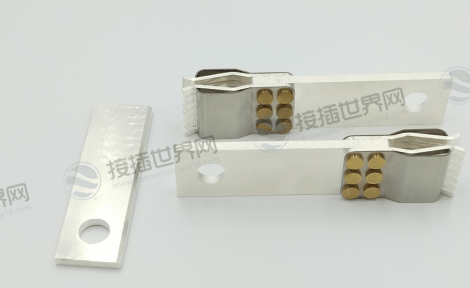

1. 材料与镀层:天生的耐热基因

裸铜:

允许温升较低(约60K),是“基础版”。

铜镀锡/镀银/镀镍:

通过表面处理提升耐温与防氧化能力,允许温升可达65K~70K,是“增强版”。

2. 连接质量:最常见的热点源头

连接处的接触电阻是发热的关键,国标要求连接处电压降不大于7mV,接触不良导致的电阻增大,是局部过热的罪魁祸首。

3. 散热能力:决定最终温度的关键

铜排的载流能力本质上取决于其散热效率:

传导:

通过与安装面的接触导热,加装散热片是有效手段。

对流:

竖放比平放散热效率更高;自然冷却不足时,需考虑强制风冷。

辐射:

对表面进行亚光黑色处理,可将辐射率从0.3提升至0.9,从而使载流量提升15-20%,这是成本极低的增效手段。

四、控温之道:系统级的热管理策略

确保铜排工作在安全温度下,需要一套组合拳。

1. 材料优选,基础筑牢

对于高温或高可靠性应用,镀银铜排是首选,它能将安全工作温度上限提升至105℃。

2. 散热设计,主动干预

强化传导:

在铜排上增配散热片,扩大散热面积。

优化对流:

优先采用竖放安装;计算散热余量,必要时引入风冷。

提升辐射:

对铜排表面进行深色(如亚光黑)处理,低成本提升载流量。

3. 电气保护,设置安全阀

必须配置合适的断路器,确保在短路发生时,能在铜排温度达到300℃极限前切断电流。

4. 监测维护,防患于未然

定期使用热像仪或测温枪检查连接点温度,国标推荐连接处温度不高于70℃(环境温度40℃时)。同时,用0.03mm塞尺检查搭接面间隙,确保接触紧密。

随着800V高压平台在电动汽车领域的普及和储能系统向更大容量发展,对铜排热管理的要求正变得日益苛刻。未来,新型复合材料、集成智能温度监控以及多物理场仿真优化将成为提升铜排热管理能力的关键。

对于设计者而言,最明智的做法是在产品开发初期就将热设计提升到战略高度,选择合适的镀层工艺与散热方案,这远比事后补救要经济且可靠。毕竟在电力系统的世界里,预防永远优于补救。