高压连接器为什么用T2不用T3 从材料特性到可靠性设计

高压连接器选择T2而非T3的原因是因为高压连接器在电动汽车、工业设备中需承受高电流和恶劣环境,T2紫铜因铜含量达99.90%以上,其导电性、导热性和抗腐蚀性均优于T3紫铜(铜含量99.70%),能有效减少接触电阻、降低过热风险,并满足长期振动与密封要求,若采用T3紫铜,因杂质含量较高,易导致接触电阻上升、局部过热,甚至引发烧蚀故障,接插世界网从材料特性、电气性能、环境适应性及行业标准角度,深入分析T2在高压连接器中的不可替代性。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、材料特性:T2与T3的核心差异

1. 纯度与杂质影响

T2紫铜:

铜含量不低于99.90%,杂质总量控制在0.1%以内,磷、铁等有害元素含量极低。

T3紫铜:

铜含量约99.70%,杂质占比更高(如氧含量显著提升),易形成氧化层增加电阻。

杂质不仅降低导电率还会加速电化学腐蚀,在高压连接器的触点或端子中,T3的杂质可能引发局部电弧,缩短器件寿命。

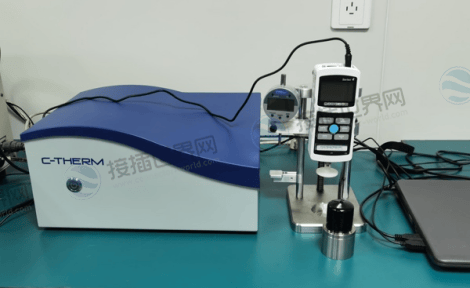

2. 电气与导热性能对比

导电性:

T2的电导率仅次于银比T3提升约5%能减少能量损耗,对于800V高压平台,即使0.5%的电阻差异也可能导致温升超标。

导热性:

T2的热导率更高可快速散发热量避免局部过热,而T3因杂质阻碍热传递,易因积热引发绝缘老化。

二、高压环境下的可靠性需求

1. 抗振动与疲劳强度

高压连接器在车辆行驶中需承受持续振动,T2紫铜的延展性和抗拉强度(≥200MPa)优于T3,能在振动环境中保持接触压力稳定,防止端子松脱。

某测试表明,T3端子在LV214振动标准下,插拔寿命比T2低30%以上。

2. 耐腐蚀与密封要求

环境耐受性:

高压连接器常暴露于潮湿、盐雾环境,T2的低杂质特性减缓了电化学腐蚀速率,而T3的杂质元素(如硫、氧)易与湿气反应生成铜绿,破坏密封性。

绝缘保护:

T2与密封材料(如硅胶、EPDM)的兼容性更好,能长期维持IP67以上防护等级,而T3因表面氧化可能导致密封圈失效。

三、失效模式分析:T3的潜在风险

1. 电接触失效

高压连接器45%的故障源于接触不良,T3因电阻较高在大电流(如100A以上)下接触点温度可达150℃以上,引发材料退火、压力衰减,最终导致电弧烧损。

2. 机械连接故障

T3的硬度较低在多次插拔后易发生塑性变形,使端子与插座间隙增大,进一步加剧火花放电,此外T3焊接时易产生气孔降低压接可靠性。

四、行业标准与经济性平衡

1. 标准符合性

电动汽车高压连接器需满足T/CSAE178—2021等技术规范,要求材料在-40℃~125℃温域内保持稳定性。

T2紫铜的低温韧性与高温强度均符合T4/T5等级需求,而T3仅适用于普通结构件。

2. 成本与寿命权衡

尽管T2价格较T3高10%~15%,但其长寿命特性可降低全周期成本。

以充电桩耦合器为例,T2端子支持10,000次插拔循环,而T3可能因磨损提前更换,增加维护开支。

T2紫铜在高压连接器中的应用,是电气性能、环境适应性与全生命周期成本的综合最优解,建议制造商在选材时严格遵循T/CSAE178标准,并加强来料检验,从源头保障系统安全。