快速连接器是什么?一文详解其工作原理、核心类型与工业应用

在工厂车间,你或许见过维修师傅徒手一插、一拧,短短几秒就接好了一条液压管;在实验室,研究员轻松一按,就能将气路与仪器可靠连通。这些场景背后,都离不开一个关键角色——快速连接器。它就像一个高效的“工业榫卯”,摒弃了传统的扳手、螺丝刀等工具,让连接动作变得前所未有的快捷和简单。那么,这种便捷的装置究竟是如何工作的?它又有哪些门道?今天,我们就来彻底搞懂它。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、 核心定义:什么是快速连接器?

简单来说,快速连接器是一种专为高效、免工具操作而设计的连接装置,它的核心使命是实现两根管路、线缆或端口之间快速、可靠的接合与分离。

与传统连接方式(如法兰螺栓连接、焊接、螺纹缠绕生料带后拧紧)相比,它的革命性在于:无需或仅需极简的工具辅助,主要依靠人手操作其内置的机械结构,就能在数秒内完成一个密封、牢固的连接。 这带来的最直接价值,就是极大提升了设备维护、管线切换、工装更换等频繁操作环节的效率,并降低了操作者的技能门槛和劳动强度。

二、 工作原理:一键锁止的奥秘

虽然外观各异,但绝大多数快速连接器的核心工作原理都围绕 “连接、密封、锁紧、断开” 四个环节展开。其内部通常包含几个精妙的组件:

1. 锁紧机构

这是快接功能的灵魂。常见的有:

卡扣式:通过推入接头,使内部钢珠或卡爪在弹簧压力下滚入接头沟槽,实现锁止。断开时,通常需要向后滑动或按压外部套筒,释放钢珠。

螺纹式:采用单圈或多圈快速螺纹,旋转不到一圈即可拧紧,比传统螺纹快得多。

杠杆式:通过一个或一对杠杆的扳动,带动内部机构收紧,实现大流径管道的快速密封。

2. 密封元件

连接的核心是防泄漏,快接器内部关键位置装有O型圈、平面密封垫或复合密封圈,当两端接合锁紧时,这些密封件被挤压变形,填充所有微观缝隙,从而实现介质(油、水、气)的零泄漏密封。

3. 阀体机构(针对流体应用)

这是其智能化的体现,许多快速连接器的公头和母头内部都装有单向阀或截止阀。当断开连接时,阀门在弹簧作用下自动关闭,防止两端管路内的介质外泄和空气进入。连接时,两端阀芯相互顶开,形成通路。这个设计对于保持系统清洁、防止浪费和保障安全至关重要。

整个过程可以概括为:

对准插入 → 锁紧机构自动/手动啮合 → 密封件受压变形 → 内部阀体打开 → 形成通路。 断开则是逆向操作,阀门自动关闭。

三、 主要类型与应用场景

根据介质、压力和接口形式,快速连接器可以分为几大主流类型,各自在特定领域大放异彩。

| 类型 | 主要特点 | 典型应用场景 |

|---|---|---|

| 液压快速接头 | 承压高(可达数百Bar),密封要求极端严格,材质坚固,常带安全锁。 | 工程机械(挖掘机、起重机)、注塑机、液压测试设备。 |

| 气动快速接头 | 工作压力较低,更注重插拔手感轻便、流通阻力小,材质多样。 | 工厂气动工具(钉枪、喷枪)、生产线工装夹具、气动控制系统。 |

| 流体输送快速接头 | 注重通径、流量和介质兼容性(如食品级、耐化学腐蚀)。 | 化工行业灌装、食品饮料生产线、水处理设备、罐车装卸。 |

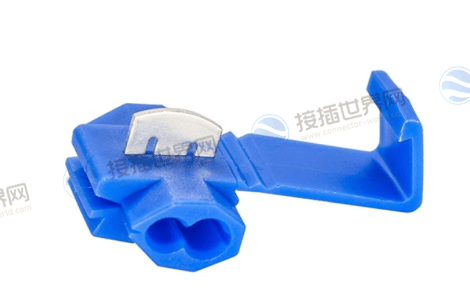

| 电气快速连接器 | 实现电源、信号线的快速插拔,具备防呆、防触和锁紧设计。 | 自动化设备模块更换、舞台灯光音响、电动汽车充电枪、测试工装。 |

| 多功能复合接头 | 在一个接口内集成气路、电路、信号甚至光纤,实现“一线连接”。 | 工业机器人换枪盘、自动化工作站、医疗设备模块。 |

四、 优势与选择要点

快速连接器的核心优势总结起来就是:省时、省力、安全、降本。

它减少了设备停机时间,降低了泄漏风险和介质污染可能性,也减少了因频繁使用工具可能造成的接头损坏。

但在选择时,不能只图“快”,必须综合考虑以下几点:

1. 介质兼容性

连接器材料(如黄铜、不锈钢、特种塑料)和密封圈材质(如丁腈橡胶、氟橡胶)必须与流经的液体或气体兼容,防止腐蚀或污染。

2. 压力与温度范围

所选型号的额定工作压力(包括脉冲压力)和温度范围必须高于系统的实际最大值,并留有安全余量。

3. 通径与流量

接头内径需与管路匹配,确保不会对系统流量造成过大限制或产生额外压降。

4. 连接方式与标准

确认是螺纹连接(如G螺纹、NPT螺纹)、法兰连接还是直插式,确保与现有设备端口匹配。行业标准(如ISO标准)也是保证互换性的关键。

5. 环境与操作习惯

考虑现场是否存在粉尘、油污、潮湿或低温等特殊环境,选择带有相应防护等级(如IP评级)的产品。操作频率高低也影响对耐用性的要求。

总而言之,快速连接器绝不仅仅是一个“图方便”的小配件。它是现代工业追求高效率、高可靠性与模块化理念的缩影。从巨型工程机械到精密的实验室仪器,它都在默默地将复杂的连接工作化繁为简。理解它的工作原理和选型逻辑,就如同掌握了一把提升运维效率的“钥匙”。下次当您面对需要频繁拆装的管路或接口时,不妨想想:是否该引入一把这样的“快速钥匙”,来解锁更流畅的工作流程呢?毕竟,在分秒必争的工业世界里,时间本身就是最宝贵的资源。