格力“死磕”全铜空调,连接器行业迎来意外“压舱石”

一家空调企业的材料坚持,正在上游连接器行业引发微妙的结构性调整。当美的、海尔等主流品牌集体推进“铝代铜”时,格力电器董事长董明珠的明确反对,让一场关乎成本与可靠性的技术路线之争浮出水面。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

01 产业分歧

2025年12月11日,中国家电科技年会上,海尔、美的、海信、TCL、小米等多家主流空调企业共同签署了一份推进“铝代铜”的自律公约。

它们承诺科学宣传铝换热器空调,禁止恶意攻击行为,旨在提升消费者信任。此举标志着“铝代铜”从企业技术选择,升级为行业集体的战略行动。

就在同一天,格力电器以另一种方式刷屏,董事长董明珠在多处“健康家”门店活动中重申:“在质量和可靠性不能完全保证前,格力坚决不会使用铝代铜。”

格力副总裁胡余生也早在2025年6月的业绩会上明确,公司暂无铝代铜计划。

02 格力的逻辑

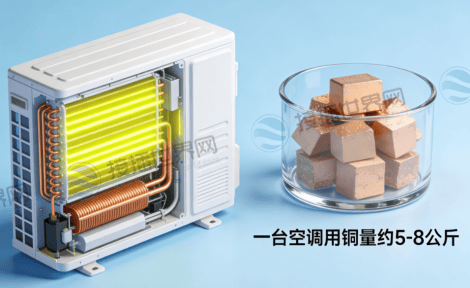

据行业测算,一台空调的用铜量约为5至8公斤,铜材占空调生产成本的比例已从20%以下提升至22%-25%,是成本占比最大的单项材料。

铜铝价差巨大,当前国际铜价在每吨9500至10000美元区间,而铝价约为每吨2500至2700美元,价格差距达3.5倍。对年产量以千万台计的企业而言,材料替代的降本诱惑是巨大的。

格力坚守铜材的背后,是一套以长期可靠性为核心的商业与技术逻辑。铜在导热性、耐腐蚀性、机械强度及长期稳定性上全面优于铝。

董明珠将此决策与格力的 “十年免费包修” 政策直接绑定。这份承诺依赖万分之三的低故障率,而全铜材料被视为实现该目标的物理基础。

03 供应链的锚点

格力的坚持,直接影响着上游材料与零部件产业的布局与信心。

2025年10月,全球领先的精密铜管制造商金龙集团在湖南宁乡投建智能生产基地,核心目标之一就是为格力在当地建设的“全球最大生产基地”提供稳定配套。这类重资产投资,是基于对核心客户长期技术路线的预判。

格力作为行业龙头,对铜等主要原材料的采购规模达百亿级。其坚持全铜路线,为上游铜材加工、铜合金连接器及配件供应商提供了一个稳定且高端的“基本盘”市场。

这种需求抑制了铜材在空调领域被快速、全面替代的速度,让相关配套企业拥有了更充裕的转型或技术升级窗口期。

04 连接器行业的分化

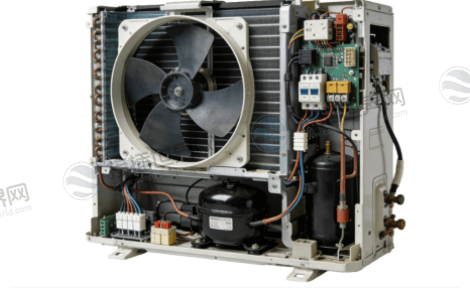

连接器作为空调内部电气连接的关键部件,正身处这场材料变革的中心。格力的选择,在连接器行业内部催生了清晰的市场与技术路线分化。

对于服务于格力及其同等高端策略客户的连接器企业,技术研发重点仍聚焦于 “如何在铜材体系内实现性能优化与成本控制” 。例如,探索复合材料(如铜钢复合、铜铝复合)在特定部件上的应用,在保证主体导电性能的同时,于非关键部位替代部分纯铜以平衡成本。

与此同时,为顺应美的、海尔等推进“铝代铜”的主流趋势,另一部分连接器企业必须攻坚 “异种材料可靠连接” 这一核心技术难题。

铝代铜最大的技术瓶颈并非铝材本身,而在于铝与连接器端子(通常为铜或铜合金)的连接处。这里存在电化学腐蚀风险,以及铝材特有的“蠕变”特性可能导致连接松动。

行业头部企业如泰科电子,已推出采用铜铝复合端子的解决方案,通过特殊设计和工艺,在连接点实现平稳过渡,以解决腐蚀和可靠性问题。

因此,格力的立场并未阻碍连接器行业的技术演进,反而使其路径更加清晰:高端市场追求极致可靠,铜基体系持续优化;主流市场拥抱材料替代,倒逼连接技术革新。

05 未来格局

国家层面,政策正在引导材料选择。工信部等十部门已将“以铝节铜”列为2025-2027年扩大铝消费的重点方向,明确推动铝在家电等领域的应用。

标准制定也在跟进,相关国家标准正处于修订阶段,格力、美的、海尔等企业均参与其中。这表明,争论正从市场口水战走向理性的技术标准建设。

格力的坚持,在商业意义上塑造了一个清晰的差异化品牌形象——“不惜成本,追求可靠”。这吸引着注重产品寿命、愿意为品质付费的消费者。

对于连接器行业而言,格力像一块 “压舱石” 。它未必能改变“铝代铜”在成本压力下的长期趋势,但拉长了技术替代的周期,避免了行业因短期成本压力而陷入全盘“偷工减料”的恶性循环。

它迫使行业思考:替代不应仅是材料的简单替换,而必须是一套包含新材料、新连接工艺、新检测标准在内的系统性工程。

铜铝之争的结局尚不明朗,但连接器产业的显示屏上,两条技术路线图已清晰亮起。一边是特斯拉、小米在汽车上采用铝线束实现减重,另一边是格力空调流水线上稳定的铜管撞击声。

连接器企业不得不学会同时阅读两张图纸,它们的未来,取决于在可靠性与成本效益之间走钢丝的技艺。