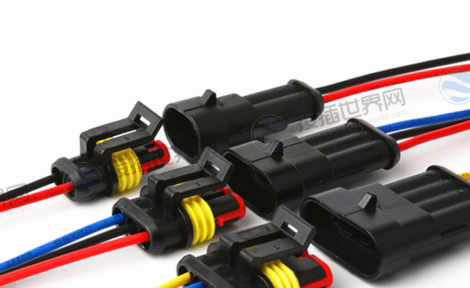

汽车防水连接器压端子全指南:规范操作、密封工艺与故障预防

在汽车电气系统中,汽车防水连接器压端子的质量直接决定整车电路的防水性与可靠性。据统计,30%的线束故障源于端子压接不当,导致接触电阻超标或密封失效。随着新能源汽车高压平台普及,压接工艺需同时满足IP67级防水、≤0.5mΩ接触电阻及抗振动20Gs等严苛要求。接插世界网将结合QC/T 1067、USCAR-2等标准,系统解析从工具选型到质检的全流程技术要点,助力工程师规避漏水短路、温升熔毁等风险。

一、压接工具与材料匹配规范

1. 专用工具清单

压线钳:全自动液压型(如AMP CT-1250),压接力矩1.2N·m±0.1,支持0.5-6.0mm²线径;

退针器:适配0.64-6.3mm端子,用于错误压接返工;

热风枪:双壁热缩管烘烤,温度设定120℃±10℃,避免烤焦绝缘层。

2. 线径与端子匹配原则

| 导线截面积(mm²) | 额定电流(A) | 推荐端子型号 | 最大压接高度(mm) |

|---|---|---|---|

| 0.5 | 8 | TE Deutsch DT 0.5 | 0.8 |

| 2.5 | 25 | KOSTAL KS 2.5 | 1.8 |

| 6.0 | 50 | TE HDM 6.0 | 2.8 |

> 高压修正项:新能源电池包回路需增加线径15%-25%,应对散热条件差及脉冲电流冲击。

二、压接操作六步法

1. 剥线与预处理

外皮剥除20mm±1mm,芯线裸露5-7mm(禁用齿状钳,防铜丝损伤);

屏蔽线特殊处理:套Φ2×30热缩管烘烤,防止屏蔽网分叉(如猎豹奇兵后保险杠线束工艺)。

2. 端子压接技术

压接位置:端子压接点距绝缘层≤1mm,避免应力断裂;

填充率检测:剖切压接点,铜丝填充率>90%(ISO 19014标准),空隙率<10%。

3. 防水栓安装

硅胶密封圈压缩率≥15%,预涂道康宁MG7F密封脂增强贴合性;

方向要求:棱纹端背向导线末端,确保压紧后无缝隙。

4. 热缩管加固

高压回路需套双壁热缩管(含胶层),覆盖压接区及部分绝缘皮,长度≥10mm;

热风枪环形加热至胶层均匀渗出,冷却后剥离强度>15N。

三、新能源车型特殊工艺

1. 高压端子要求

液冷快充端子载流≥150A,需液冷散热设计(如长盈精密方案,温升降40%);

HVIL互锁触发:压接后测试回路电阻<1Ω,确保连接器分离时0.1秒断电。

2. 屏蔽线防虹吸处理

电器模块护套安装高于搭铁点;

搭铁点用双壁热缩管包裹,铜丝末端零外露,阻断水汽虹吸路径。

四、质检标准与故障预防

1. 四项必检流程

| 检测项目 | 工具与方法 | 合格标准 |

|---|---|---|

| 接触电阻 | 微欧计四线法 | ≤0.5mΩ(高压端子) |

| 绝缘电阻 | 兆欧表(500V DC) | >100MΩ(端子-外壳间) |

| 密封性 | 负压检漏仪(-50kPa) | 保压3分钟泄漏率<0.5% |

| 抗拉强度 | 拉力计 | >50N无位移 |

2. 常见故障处理

密封失效:雨季前按压密封圈,回弹时间>2秒需更换;

端子氧化:无水乙醇清洁后涂导电膏,禁用砂纸打磨。

五、创新工艺与工具推荐

1. 免工具压接技术

专利CN113285293A端子:下压防水外壳驱动压线杆,实现导线金属丝自动压平与固定,无需专业工具。

2. 智能质检设备

激光线径仪:精度±0.01mm,实时校准线缆截面积;

红外热像仪:通电扫描端子温升,温差>15℃提示接触不良。

汽车防水连接器压端子是 “导电可靠性” 与 “密封完整性” 的精密平衡:从毫米级剥线精度、热缩管双重防护,到新能源高压互锁验证,每一步都关乎整车安全。未来工艺将向 免工具化(专利自压接端子)、 智能化(在线温升监测) 及 材料轻量化(铝镁合金端子) 演进。工程师需恪守 “线径匹配是基础、密封压缩是关键、负压检测是保障” 的铁律——唯有将规范融入每个压接点,方能在方寸端子间筑牢行车安全的生命线。

注: 本文由AI生成,已人工审核。