高压连接器公端与母端区别详解 结构功能与选型指南

高压连接器的公端和母端在结构、功能及安全性上有着明显的区别,公端通常带插针负责主动插入,母端设计为插孔承担接收与固定作用,端与母端的区分直接关系到连接的可靠性与安全性,接插世界网为大家详解两者的区别帮助工程师正确选型与应用,确保新能源汽车及工业设备的安全可靠运行。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

1. 物理结构:凸与凹的精准配合

公端与母端最直观的差异体现在物理结构上:

公端(插头):

通常带有凸起的金属插针或刀片,如高压连接器中的公端子多设计为插针式结构,通过外露的导电部件主动插入母端,外壳常采用卡扣或机械锁止结构(如CPA装置),确保插拔过程中的稳定性。

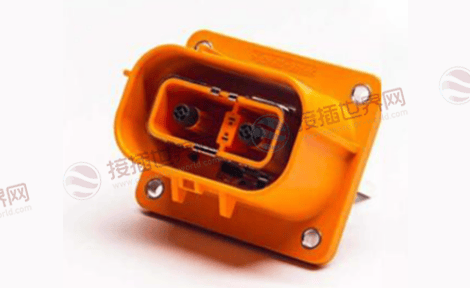

母端(插座):

内部包含凹槽或插孔,并配备弹性接触件(如片簧、冠簧),用于夹紧公端插针。

例如,新能源车用高压母端端子通过弹性形变产生≥20N的接触压力,防止振动导致的松动。

设计特点:

导向与防误插:

公母端外壳常通过非对称定位键、颜色编码区分,避免跨规格连接。

材质差异:

公端外壳需更高机械强度,常用PA66+GF工程塑料;母端触点则依赖磷青铜等弹性材料,确保多次插拔后的耐久性。

2. 电气特性:电流方向与接触电阻

电气性能是公母端设计的核心考量:

电流传输路径:

电流通常从母端流向公端,例如电源系统中母端插座作为供电源头,公端插头负责接收电能,这种单向流通设计强化了安全性,避免反接导致的短路风险。

接触电阻控制:

公端插针与母端插孔的配合需维持低接触电阻(如≤5mΩ),母端通过多触点或冠簧结构分散电流,降低阻抗;公端则依赖表面镀层(如镀银或镀镍)减少损耗。

屏蔽需求:

高压连接器的公母端均需集成屏蔽罩(铜或铝合金),在100MHz-1GHz频段内屏蔽效率≥60dB,以抑制电磁干扰。

3. 安全机制:高压互锁与密封防护

高压环境下的安全依赖公母端协同保护:

高压互锁(HVIL):

母端常集成微动开关或霍尔传感器,与公端形成闭合回路。当连接器未完全插合时,系统在100ms内切断高压电源,防止电弧或电击。

密封系统:

母端多承担主要密封职责,例如尾部密封圈实现IP67防护(水下1米浸泡30分钟不渗漏),而公母端接口通过O型圈或唇边结构形成双重屏障。

锁止结构:

公端常配备CPA(连接器位置确认装置),插入母端后发出“咔哒”声提示锁紧,避免虚接。

4. 应用场景与选型要点

公母端的选择需结合具体需求:

典型场景:

公端主动端:常用于线缆末端、可移动设备(如充电枪)。

母端固定端:多嵌入设备端口或配电箱(如电池包接口)。

选型指南:

电流与电压:根据系统峰值电流(如150A以上)及最高电压(如1000V)选择端子材质与镀层。

插拔寿命:母端弹性触点需支持≥500次插拔循环,公端插针应抗磨损。

环境适应性:高温场景(如引擎舱)需耐150℃以上材料,潮湿环境需满足IP6K9K密封等级。

高压连接器公端与母端核心对比表

| 特性 | 公端 | 母端 |

|---|---|---|

| 结构特征 | 凸起插针/刀片 | 凹槽插孔/弹性触点 |

| 主要功能 | 主动插入、传输电能 | 接收公端、固定连接 |

| 安全设计 | CPA机械锁止 | 高压互锁触发端 |

| 典型安装位置 | 线缆末端、移动设备 | 设备端口、固定接口 |

5. 特殊设计与行业趋势

为适应技术发展,公母端设计持续演进:

反极性适配:部分母端通过键槽结构防止公端反插,确保极性正确。

集成化趋势:新一代高压连接器将散热片(控制温升≤50K)与信号传输模块共同嵌入公母端,支持800V高功率平台。

柔性触点:母端采用双曲面或弹簧针设计,提升抗振动性能,适用于车载恶劣环境。

对于工程师而言,理解高压连接器公端与母端的差异,是进行正确选型的第一步。公端的核心是“精准抵达”,母端的精髓是“牢固锁止与安全预警”(如高压互锁)。

这意味着在选型清单上,您必须同时勾选三项:电流承载能力、环境密封等级(IPXX)以及安全互锁逻辑的匹配。任何一项的疏漏都可能导致系统失效。

在新能源与自动化浪潮下,这对“生死搭档”正朝着更紧凑、更智能、更耐用的方向共同进化,其协同性能直接决定了能源传输通道的可靠性与效率。