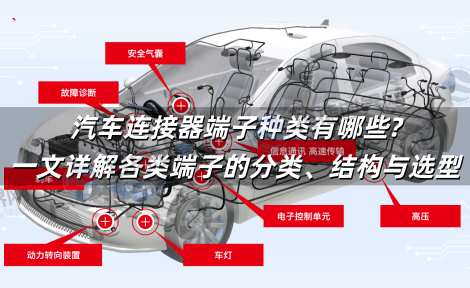

汽车连接器端子种类有哪些?从低压到高压,一文详解各类端子的分类、结构与选型

打开汽车的引擎盖或车门内饰板,里面除了复杂的机械部件,最引人注目的就是那些纵横交错、连接着各色电线的接插件。你可能不知道,一辆现代汽车的“神经系统”里,这样的连接器多达数百甚至上千个。而每个连接器的核心,正是那些我们称之为“端子”的金属接触件。它们虽然小巧,却是电流与信号可靠传输的真正功臣。那么,面对如此庞大的体系,汽车连接器端子到底有哪些种类?我们又该如何区分和认识它们呢?今天,我们就来彻底梳理一下。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、 种类繁多的背后:汽车为何需要如此多类型的端子?

在深入分类之前,我们首先要明白汽车对电气连接近乎苛刻的要求。它不同于一般的电子设备,需要面对振动、高低温(-40°C到120°C甚至更高)、油污、潮湿等极端环境。同时,从微安级的传感器信号到几百安培的驱动电流,从简单的开关指令到千兆级的高速数据,传输需求千差万别。

这就决定了,不可能有一种“万能端子”通吃所有场景。工程师们必须根据不同的电气需求、物理空间、环境条件和成本考量,设计出多种专用的端子与连接器系统。因此,对端子进行分类,本质上是理解其设计目标与应用场景的过程。

二、 多维视角下的端子分类图谱

我们可以从多个最实用的角度来对汽车端子进行归类,这有助于你在设计或维修时快速定位。

1. 按连接对象分类:明确端子“从哪里来到哪里去”

这是最基础、最直观的分类方式,直接定义了端子的安装形态。

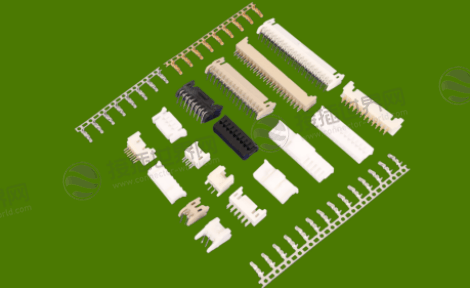

线对板连接器端子

用于将线束连接到印刷电路板(PCB)上。例如,连接到发动机控制单元(ECU)、仪表盘或车身控制器主板上的端子。这类端子通常一端是压接或焊接导线,另一端是插针或插片,直接焊在PCB焊盘上。

线对线连接器端子

用于连接两根或多根导线,实现线束的延长、分支或不同子系统线束(如车门线束与车身主线束)的对接。这是我们日常维修中最常接触的类型。

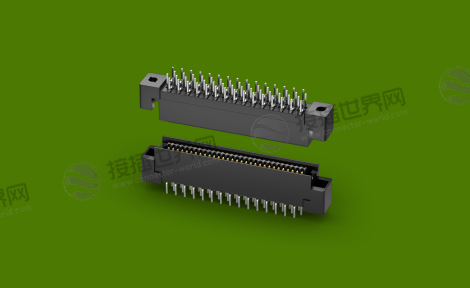

板对板连接器端子

用于直接连接两块PCB板,常见于集成度高的电子模块内部,可以实现模块的堆叠或并列,节省空间。

2. 按应用场景/系统分类:对应汽车的各个“功能器官”

汽车不同区域的环境和电气要求差异巨大,因此端子也高度专业化。

动力系统端子

用于发动机、变速箱、新能源车的电机、电池包等。这类端子面临最高级别的高温、高压(指油压)、振动挑战,通常需要最高等级的密封和耐高温材料。

底盘与安全系统端子

用于制动(ABS/ESP)、转向、悬挂、安全气囊等系统。对可靠性、耐久性和防水性要求极高,任何失效都可能直接导致安全事故。

车身与舒适系统端子

用于门窗、座椅、灯光、空调等。这类端子数量庞大,要求成本经济、可靠性高,部分位于车门等处的也需要防水。

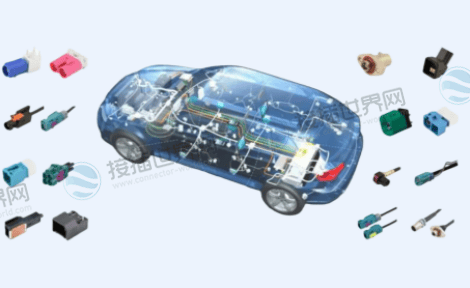

信息娱乐与网络系统端子

用于中控屏、音响、车载网联、摄像头、雷达等。这类端子正朝着高频高速数据传输发展,如同轴端子(如FAKRA)、车载以太网端子等,对屏蔽和信号完整性要求严格。

3. 按电流与信号类型分类:区分“能量输送”与“信息传递”

低压信号/控制端子

传输传感器信号、控制指令等,电流小(通常低于5A),但要求接触电阻稳定、抗干扰。如常见的0.64mm²端子。

低压电源端子

传输较大的工作电流,如给电机、风扇、控制器供电。需要更大的截面积和更可靠的接触,如2.0mm²、4.0mm²乃至更大的端子。

高压连接器端子

这是新能源汽车带来的全新类别,用于连接高压电池、电机控制器、DC-DC转换器等,工作电压高达400V甚至800V以上。它们具有特殊的防触指设计、高压互锁(HVIL)功能和高等级爬电距离,安全标准完全不同。

高速数据端子:如用于车载摄像头、雷达的FAKRA连接器端子,以及支持自动驾驶数据传输的车载以太网端子,它们更像是“数据线”的接口,对阻抗匹配和屏蔽效能有极高要求。

4. 按外观与结构分类:一眼识别的外在特征

针座/片式端子

阳性端子多为圆柱形(圆插针)、方柱形或扁平插片。阴性端子(插孔)则有圆筒型(劈槽、缩口)、音叉型、悬臂梁型等多种弹性结构,确保紧密接触。

矩形端子

安装在矩形塑料护套(外壳)内,是最常见的汽车连接器形式。

圆形端子

安装在圆形金属或塑料外壳内,常用于需要较高防护等级(如IP67)或需要承受较大机械应力的部位。

同轴端子

中心针与外圈屏蔽层同心,专用于传输射频信号,如GPS天线、蜂窝天线连接。

为了方便您快速建立整体印象,下表总结了上述主要分类及其典型特征:

| 分类维度 | 主要类型 | 典型特征与核心要求 | 常见应用场景举例 |

|---|---|---|---|

| 连接对象 | 线对板端子 | 一端连接线束,一端焊接PCB;要求定位准确,耐回流焊温度。 | ECU、车载电脑模块内部连接 |

| 线对线端子 | 两端均连接导线;要求插拔力适中,接触电阻低且稳定。 | 全车线束之间的互连 | |

| 板对板端子 | 两端均为PCB焊接或插接;要求高密度、小间距、抗振动。 | 仪表盘内多层电路板互连 | |

| 电流类型 | 信号/控制端子 | 小电流,对接触电阻一致性要求高。 | 传感器、开关信号传输 |

| 电源端子 | 大电流,需要更大的导体截面积和散热设计。 | 风扇、座椅电机、大灯供电 | |

| 高压端子 | 超高电压,具备高压互锁、防电弧、橙色标识等安全设计。 | 新能源汽车三电系统 | |

| 高速数据端子 | 高频传输,强调阻抗控制与电磁屏蔽。 | 摄像头、雷达、车载以太网 | |

| 外观结构 | 矩形连接器端子 | 成本低,应用最广,易于实现多芯集成。 | 车内绝大多数电气接口 |

| 圆形连接器端子 | 机械强度高,密封性能好,抗振动。 | 发动机舱传感器、ABS轮速传感器 | |

| 同轴连接器端子 | 中心导体 + 外围屏蔽层,传输射频信号。 | 车载天线、GPS导航天线 |

三、 端子的核心:结构、材料与关键性能

无论端子种类如何变化,其核心结构万变不离其宗,主要包括:

接触件

端子的灵魂,通常由黄铜、磷青铜或铍铜等铜合金制成,表面进行镀锡、镀银或镀金处理,以平衡导电性、耐腐蚀性和成本。公端为插针/插片,母端为具有弹性结构的插孔。

绝缘护套(外壳)

端子的“房子”,通常由PBT、PA66(尼龙)、PPS等工程塑料注塑而成,提供绝缘、防尘、防水(通过密封圈或密封塞)和机械锁止(带有CPA、TPA等二次锁机构)功能。

标准体系

汽车端子不是随意设计的,必须遵循严格的标准。在中国,QC/T 1067系列标准是汽车低压连接器的主要依据;在新能源高压领域,则需遵循GB/T 37133等国家标准。国际上还有USCAR(美国)、LV(德国)等系列标准。这些标准规定了端子的尺寸、性能、测试方法,是确保互换性和可靠性的基石。

四、 如何为你的项目选择端子?

面对琳琅满目的端子,选择时可以遵循以下思路:

1. 明确电气需求首位:

首先确定是传输信号、功率还是数据?确定工作电压、电流峰值和信号频率。这是选择端子类型(信号端子、电源端子、高压端子、高速端子)的根本。

2. 评估环境严酷等级:

端子将安装在发动机舱、底盘、驾驶室内还是车外?这决定了所需的防护等级(如IP67防水)、工作温度范围和抗振动等级。

3. 匹配连接对象与空间:

确认是线对线、线对板还是板对板连接?可用的安装空间有多大?这决定了连接器的大致形状、尺寸和引脚数量。

4. 遵循标准与供应链:

优先选择符合主流行业标准(如QC/T, GB/T)的端子系列。同时考虑供应商(如TE、Aptiv、Yazaki、Molex等主流品牌)的支持能力和供货稳定性。在新能源汽车等新兴领域,关注如换电连接器(如T/CECA 77-2022标准) 等最新标准产品。

总而言之,汽车连接器端子的世界,是一个将精密电子工程与严酷机械环境要求深度融合的缩影。从最传统的线对线插片,到关乎行车安全的高可靠气囊端子,再到推动行业变革的高压大电流端子和高速数据端子,每一种类型的进化都直接呼应着汽车技术的每一次飞跃。

作为工程师、采购或高级技师,理解端子的分类不仅仅是认识一堆名词,更是掌握了一套解决问题的逻辑:即从功能需求出发,穿越环境考验,最终在标准化的框架内找到那个最优解。希望这篇文章能成为你手边的一份速查指南,当下次面对复杂的汽车电路时,能帮助你更清晰地看懂每一个连接背后的设计语言,做出更专业、更可靠的选择。毕竟,在汽车的“神经系统”里,每一个连接点都至关重要。