线束总装工艺有哪些要求,汽车线束生产标准和工艺要求

线束的应用领域非常广泛,线束加工的生产标准在不同的应用领域也有所不同,了解一些线束总装工艺、线束加工流程的知识对我们的工作也会有帮助,本文就来聊聊线束总装工艺有哪些要求,以及汽车线束的加工生产标准和工艺要求。

线束有什么加工流程

线束加工是一项精密的工作,为了能够保证线束产品的质量,线束加工工艺流程一般需要通过规范化和标准化,下面来看看线束的加工流程和工艺要求。

一、送线

送线设备:将所需进行加工以及线材产品放到中转送线架上。

所需设备:送丝机、送丝机。

工艺设计要求:注意切勿刮花擦伤电线进行表面,避免多根线同时加工时,线材松紧程度不一。

二、裁切

切割线:用切割机切割所需长度的线材。

所需信息设备:电脑裁线机、多功能裁线机、裁线剥皮机。

工艺要求:无切割线面、无切割铜线、无剥离长度及短误差不超过±1mm。

三、剥皮

电线进行剥皮:按SOP要求剥除接头处电线以及对应不同长度的绝缘外被。

所需设备:剥线机、立式剥线机、气动剥线机。

工艺设计要求:不准压伤表面、剥皮长短进行误差分析不准超过±1mm。

四、扭线

加捻:用于精加工接头导体,扭曲。

所需信息设备:裁线剥皮扭线机、裁线扭线机。

工艺要求:不得划伤导线表面、必须拧紧铜线,不得出现散线。

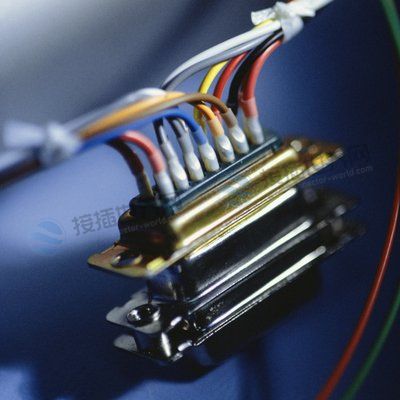

五、压接端子

铆接端子:将接头处导体和插头连接端子之间进行活动铆接。

所需设备:终端机、单、双终端机、自动终端机、铜带机、静音终端机。

工艺设计要求:端子不变形且必须进行符合拉力,铆接技术高度、宽度的要求。

六、浸锡

沾锡:在接头处进行浸锡处理,方便插电路板。

所需信息设备:自动沾锡机,单双头沾锡机,裁线沾锡机。

工艺要求:镀锡均匀,无松丝,浸锡深度符合要求。

七、装配,组装生产塑胶插头或者外壳。

所需设备:电动螺丝刀。

工艺设计要求:螺丝不准露出胶壳表面、必须达到产品质量要求的扭力。

八、导通试验,用仪器进行线束导通试验。

所需信息设备:导通测试仪。

工艺要求:无短路、断路、接线错误、接触不良、绝缘不良等现象。

九、包装,利用胶袋封装线束成品,装入一个纸箱。

所需设备:封口机和包装机。

工艺要求:封口要平整,打包带要紧包纸箱,不准出现脱落。

汽车线束加工有哪些要求

1、开放过程

开放过程的准确性与整个生产计划直接相关,一旦出现错误,特别是如果开口尺寸很短,将导致所有站点的返工,这将花费时间和精力影响生产效率。因此,在准备打开的过程中,线路的开口尺寸和尺寸要根据附图的要求合理确定。

2、压接过程

根据图纸要求的端子类型确定压接参数,并制作压接操作手册,对于特殊要求,请在流程文档中指出并培训操作员。例如,有些电线在卷曲前需要穿过护套,它需要提前组装,然后从预安装站返回,然后压接,此外,穿刺压接采用特殊的压接工具,压接方法具有良好的电接触特性。

3、预安装过程

首先,编译预安装过程操作手册,为了提高装配效率,复杂的线束要配备预安装站,预安装过程的合理性直接影响整体装配效率,反映工匠的技术水平。如果组件预安装部分太小或组装线路不合理,总装配人员的工作量会增加,装配线的速度会减慢,因此,流程人员应经常留在现场进行总结。

4、组装过程

可根据产品开发部的装配板、工具设备、材料箱尺寸进行编程,将所有组件护套和附件号连接到材料箱中,提高装配效率,编译各工作站的装配内容和要求,平衡整个装配站,防止工作量过大,降低整个装配线的速度。为了平衡工作站,工匠要熟悉每个操作,测量现场工作时间,并随时调整装配过程。

新能源汽车线束的加工生产标准和工艺要求

新能源汽车线束束加工的规格、材料和厚度,目前,汽车的使用越来越多,其作用也越来越重要,因此,一些汽车线束专门用于汽车工业,那么汽车工业的生产标准是什么?

1、常规汽车线束加工,绝缘橡胶由新型抗氧化聚氯乙烯材料制成,芯导体由无氧铜或镀银铜或镀锡制成,铜,由精密设备制成。

2、优异的汽车线束具有良好的耐热性和绝缘性,其芯线用于七股或编织,可以有足够的密度降低汽车线束的容量、电阻值和电感,从而输出足够的电流。

3、由于汽车线束的诱惑,一些非正规厂家的绝缘橡胶是再生聚氯乙烯塑料,而芯导体是回收铜、钢丝、再生铜、铜包铝等。有些人使用混合物。大多数消费者都知道,这些导体比无氧铜具有更大的内阻和更高的电压降,这对12V汽车电源有害。

4、判断汽车线束加工的质量,不仅取决于其外观和尺寸,还取决于汽车线束内铜芯的质量和厚度,由于一些汽车线束加工使橡胶更厚,内芯中的铜芯更薄,因此铜芯切割表面的尺寸证实了这一点。

以上就是线束总装工艺要求、汽车线束加工要求的科普,仅供大家参考,在之后的文章中小编会继续为大家科普连接器、线束相关的知识。