汽车线束防护等级标准全解析 从IP防护到区域划分的深度指南

本文系统解析汽车线束防护等级的核心标准,涵盖IP防护等级定义(如IP67/IP68)、防水区域划分(发动机舱、底盘、车门等)、材料选择(PVC、硅胶、弹性体)及测试方法(IPX1~IPX8),结合ISO 20653、QC/T 413等国际与行业规范,分析线束在不同工况下的防护要求,并针对新能源汽车趋势提出高防护等级(IP6K9K)的选型建议,为工程师提供全流程设计参考。

一、IP防护等级的定义与分类

汽车线束的防护等级以IP(Ingress Protection)代码为核心标准,由国际电工委员会(IEC)制定,包含防尘(第一位数字)和防水(第二位数字)两个维度:

1.防尘等级(0~6):

IP6X:完全防尘(线束常用默认等级)。

2.防水等级(0~8):

IPX7:短时浸水(1米水深30分钟,适用于新能源车高压线束)。

IPX8:持续浸水(深度与时间由厂商定义,如电池连接器)。

IP6K9K:抗高压高温喷淋(工程车辆底盘线束)。

典型应用场景:

发动机舱线束:IPX4(防溅水)。

底盘线束:IP6K9K(抗泥浆冲击)。

车门线束:IP67(防短时浸水)。

二、汽车线束防水区域划分与标准差异

根据安装位置和环境严苛程度,线束防护等级需差异化设计:

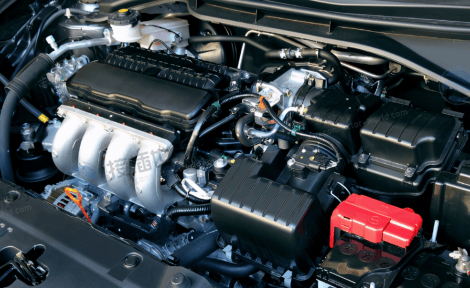

1.发动机舱:

国际标准:ISO 20653要求IPX4(防溅水)。

行业实践:高温区域需额外隔热层(铝箔)防止线束老化。

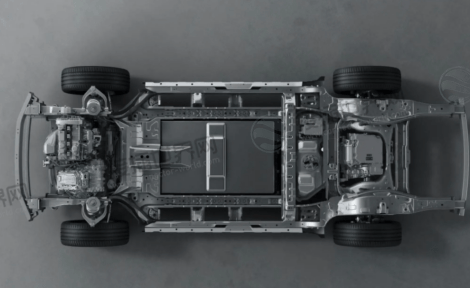

2.底盘与车门:

防水要求:IP67/IP68(涉水路段),需双锁扣密封结构。

材料选择:硅胶密封圈优于橡胶,耐温范围-50℃~200℃。

3.驾驶舱与行李舱:

中国标准:QC/T 413-1999要求IPX3(防淋水)。

标准冲突与优化:

国际标准(如ISO 20653)与国内标准(QC/T 413)在机舱防护等级要求上存在差异,需结合具体车型调整。

三、核心材料与工艺要求

1.线束材料:

绝缘层:交联聚乙烯(耐温125℃)、硅胶(耐油耐高温)。

密封件:弹性体(如TPE)优于PVC,抗老化性能提升30%。

2.端子与触点:

镀层工艺:镀金触点(耐腐蚀)用于高湿环境,锡镀层(低成本)用于干燥区域。

铜芯直径:ISO规定氧传感器线束不低于0.75mm²,避免电阻过高引发故障。

四、防水测试方法与验证流程

1.实验室测试:

IPX7浸水测试:1米水深浸泡30分钟,检测绝缘电阻是否>10MΩ。

IPX6K高压喷淋:80~100bar水压多角度喷射,模拟洗车场景。

2.现场快速检测:

气密性检测:气压变化法判断密封失效点。

目检标准:密封圈无裂纹、端子无氧化变色。

五、行业趋势与未来挑战

1.新能源车需求:

高压线束:强制要求IP67/IP68,电池连接器需耐受1000V以上绝缘耐压。

2.智能化升级:

集成传感器:实时监测线束湿度与温度,支持预测性维护。

3.环保与轻量化:

材料替代:铝镁合金线束(减重30%)逐步替代纯铜,需优化镀层工艺补偿导电性。

汽车线束防护等级标准是保障车辆电气系统可靠性的核心要素。从业者需综合国际规范(ISO 20653)、材料科学与测试技术,针对不同区域(如发动机舱、底盘)制定差异化方案。未来,随着电动化与智能驾驶的普及,高防护(IP6K9K)、轻量化与智能化将成为主流趋势,掌握标准动态与技术创新的企业将占据竞争优势。

注:本文引用标准包括ISO 20653、QC/T 413-1999、GMW 3191等,案例数据源自行业测试报告与厂商技术手册。

注: 本文由AI生成,已人工审核。