汽车线束压接工艺规范全解析 从标准到实践的核心技术指南

本文系统解析汽车线束压接工艺的核心规范,涵盖国际标准(如SAE J1742、GB/T 18488.1)、关键参数(压接高度、压接长度)、质量检验方法(拉力测试、剖面分析)及高压线束特殊要求。结合端子结构优化、材料选择(PBT/镀层工艺)及常见压接缺陷规避策略,为工程师提供从设计到生产的全流程技术参考,确保线束的电气性能与机械可靠性。

一、压接工艺的核心规范与标准

1.压接工艺的定义与优势

压接是通过外力使电线与端子接触面结合的关键工艺,替代传统锡焊,具有高效、可靠、环保的特点,适用于大批量生产。其核心优势包括:

电气性能稳定:接触电阻≤10mΩ,保障信号传输完整性。

机械强度高:拉脱力需满足SAE J1742标准(如25mm²电缆拉脱力≥1500N)。

2.国际与行业标准

SAE J1742:规定高压线束的耐压(AC2500V/1min)与绝缘电阻(≥100MΩ)要求。

GB/T 18488.1:明确线束耐温等级(长期工作温度≤125℃)及材料阻燃性(UL94 V-0)。

二、压接工艺的关键参数与技术要点

1.压接高度与压接长度

压接高度:直接影响导电性与机械强度。传统闭筒式端子易因压接高度不均导致接触面积不足,优化后的分段式端子可提升接触面积20%以上。

压接长度:计算公式为 \( L_a = F_t / (F_z \cdot R) \),需结合端子拉脱力与电缆截面积调整,避免过长(浪费材料)或过短(接触不良)。

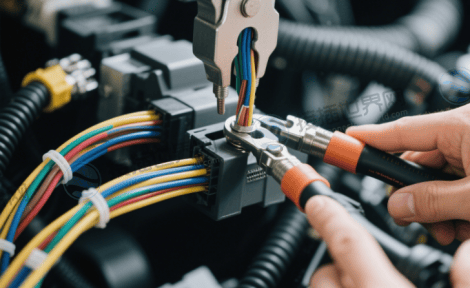

2.端子结构优化

分段压接:针对高压线束,采用分段式端子与分段压接成型工艺,避免传统压接的弓形变形,提升接触面积与抗拉强度。

六边形压接:优先采用六边形压接形状,增加抗拉强度并减少毛刺。

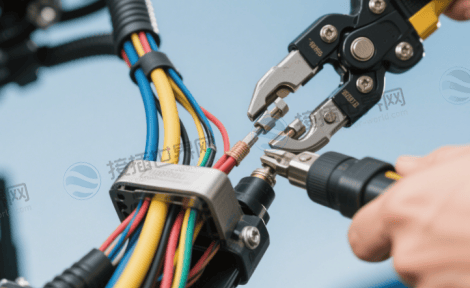

3.剥皮与压接质量控制

剥皮要求:长度需精确(\( L = 0.5-1.0 + A + B/2 \)),避免断铜丝或破坏导线形状。

压接外观:前端出头长度0.5-1.0mm(不同厂商标准差异需注意),后端需可见线芯与绝缘皮。

三、质量检验与缺陷规避

1.剖面分析与拉力测试

剖面检查:通过显微镜观察压接翼是否封闭对称,芯线无间隙(图7a为理想状态),避免截面积不匹配或模具调整不当导致的缺陷。

拉力测试:25mm²高压线束拉脱力需≥1500N,低压信号线束按截面积分级检测。

2.常见压接缺陷与解决方案

压接高度不当:过高导致接触不良,过低引发线芯断裂,需通过游标卡尺动态校准。

绝缘皮压穿:模具调整过低导致,需优化压接力与绝缘层厚度匹配。

四、高压线束的特殊要求

1.材料与防护等级

电缆选择:推荐交联聚乙烯(耐温125℃)或硅胶(耐油耐高温)。

防护等级:底盘线束需满足IP6K9K(抗高压冲洗),舱内线束至少IP67。

2.电气安全设计

屏蔽处理:高压电缆屏蔽层需剥出200-250mm,单独用交联聚烯烃套管保护。

安全间距:高低压线束平行走线间隔≥400mm,交叉需垂直布线以减少电磁干扰。

五、工艺优化与未来趋势

1.自动化与智能化

全自动压接机:采用专用卡模刀片,精准控制压接高度与压力,减少人为误差。

实时监测:集成传感器检测压接状态(如湿度、接触电阻),实现预测性维护。

2.材料创新

高导电镀层:铜合金镀银触点提升耐腐蚀性,支持50A以上电流负载。

轻量化线束:铝镁合金替代铜线,减重30%同时优化导电补偿工艺。

汽车线束压接工艺规范是保障车辆电气系统可靠性的核心。从业者需深度融合国际标准(如SAE J1742)与工艺优化(如分段压接、六边形结构),从材料选择到质量检验全面把控。未来,随着电动化与智能化发展,压接工艺将更趋高精度与自动化,掌握核心技术的企业将在竞争中占据优势。

注:本文引用标准包括SAE J1742、GB/T 18488.1、QC/T 413等,数据源自行业测试报告与厂商技术手册。

注: 本文由AI生成,已人工审核。