新能源汽车高压连接器选型全解析:关键参数、技术标准与应用场景

新能源汽车高压连接器作为动力电池与电驱系统的 “血管”,其选型直接影响整车安全性、能效与续航里程。随着 800V 高压平台普及与超快充技术发展,连接器需同时满足 600-1000V 电压、200-500A 大电流传输需求,以及 IP67/IP6K9K 防护等级。本文结合行业标准与前沿技术,从核心参数、技术标准、应用场景三个维度,为工程师提供系统性选型指南。

一、核心参数选型:从基础指标到前沿技术

电压与电流匹配

连接器额定电压需≥整车峰值电压(如 800V 平台需选择 1000V 等级),额定电流需≥负载计算值(如 35mm² 线缆对应 150-180A)。若长期过载,可能导致端子温升超标(如超过 55K),引发烧蚀风险。

案例:某车企因连接器电流选型不足,导致充电时端子温度骤升至 120℃,触发 BMS 保护停机。

环境性能设计

防护等级:IP67(防尘防水)为基础,IP6K9K(抗高压水喷射)适用于极端工况。

耐温范围:-40℃~125℃为常规要求,部分场景需 - 55℃~150℃(如电机控制器)。

振动冲击:需通过 ISO 16750-3 振动测试(20g 加速度,20-2000Hz)。

安全技术突破

高压互锁(HVIL):通过辅助触点检测连接状态,如 TE Connectivity HVA HD400 系列采用双重锁止结构,确保带电插拔时主电路延迟 10ms 断开。

屏蔽与 EMC:360° 全屏蔽设计(如智绿 HVC800 系列)可将 EMI 辐射降低至 - 40dB 以下,满足 CISPR 25 Class 5 标准。

二、行业标准与认证:合规性与可靠性的基石

国内标准

T/CSAE 178-2021:规定连接器机械寿命≥50 次,接触电阻≤10mΩ,耐电压≥3000V AC。

GB/T 37133-2018:明确高压线束与连接器的阻燃要求(UL94 V-0 级)与温升测试方法。

国际规范

SAE-USCAR 2:定义 600V 以下连接器的插拔力(插入≤80N,拔出≥100N)与密封要求。

IEC 60664-1:规定爬电距离(如 800V 需≥14mm)与电气间隙(≥10mm)。

认证体系

UL 认证:美国市场准入门槛,需通过 1000 小时盐雾测试与 5000 次插拔循环。

CE 认证:欧盟强制要求,涉及 RoHS 环保指令与 REACH 化学物质限制。

三、应用场景与选型策略

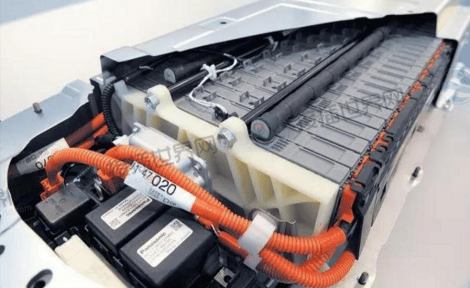

电池包连接

需求:大电流(200-500A)、高防护(IP6K9K)、轻量化。

推荐:中航光电 LFT 长玻纤材料连接器,减重 30% 且阻燃性能提升 50%。

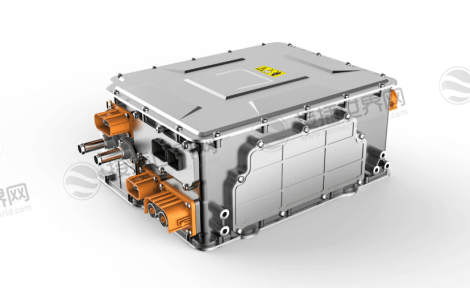

电机控制器

需求:耐高温(150℃)、抗振动、低接触电阻(≤5mΩ)。

推荐:泰科电子 PowerTube 系列,采用镀金触点与抗硫化涂层,寿命达 10 万次。

充电系统

需求:超快充(480kW 以上)、耐电弧、防误插。

推荐:安费诺 HVC280 系列,支持液冷散热与防误插键位设计,适配 1000A 电流。

四、成本优化与未来趋势

铝导体替代

采用铝排替代铜导线可减重 40%、降本 30%,如比亚迪刀片电池通过超声波焊接技术解决铝铜连接可靠性问题。

模块化设计

智绿 HVC530 系列提供 6 种防误插键位,支持快速更换,减少线束定制成本。

智能化集成

未来连接器将集成温度传感器(如 TE Connectivity Smart Interlock),实时监测接触电阻与温升,实现预防性维护。

新能源汽车高压连接器选型需在性能、成本与合规性之间寻求平衡。建议工程师优先选择通过 T/CSAE 178-2021 认证的产品,结合具体应用场景(如电池包、电机控制器)匹配电压、电流与防护等级,并关注铝导体替代、模块化设计等前沿趋势。在供应商选择上,可参考泰科、安费诺等国际品牌的成熟方案,或中航光电、智绿等国内厂商的高性价比产品,同时通过高压互锁检测电路(如 X 技术专利方案)提升系统安全性。未来,随着 800V 平台普及与超快充技术发展,连接器将向更高电压等级(1500V)、更低接触电阻(≤3mΩ)与智能化方向演进,持续推动新能源汽车性能升级。

注: 本文由AI生成,已人工审核。