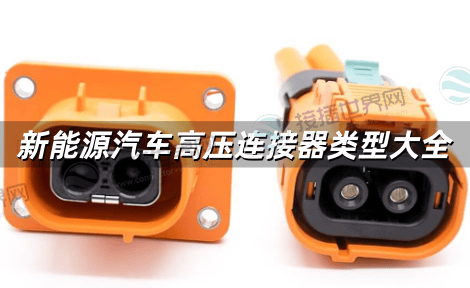

新能源汽车高压连接器分类解析:基于功能、结构与应用场景的多维划分

在新能源汽车的高压电气系统中,高压连接器承担着电能与信号传输的关键作用,其性能直接影响整车安全性与可靠性。根据应用需求的差异化,高压连接器可从功能特性、结构设计、使用场景、防护等级等多个维度进行分类。本文结合中国汽车工程学会(CANS)标准及特斯拉、比亚迪等企业的技术实践,系统解析各类高压连接器的技术特点与适用场景。

一、按功能特性分类:电能与信号传输的精准适配

1. 电源连接器

技术定义:主要用于传输高压电能(60V~1000V DC/AC),是驱动电机、电池包、电控系统的核心连接件。

核心参数:额定电流可达 200A~600A,需具备低接触电阻(<5mΩ)与高载流能力。

典型应用:电池组串并联连接、电机控制器接口、充电机输入端。

标准依据:遵循 GB/T 18487.1-2015《电动汽车传导充电系统》对绝缘电阻、耐电压的要求。

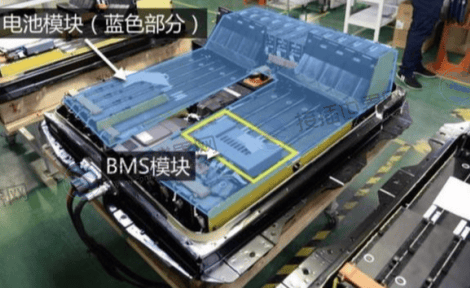

2. 信号连接器

技术定义:传输低压控制信号(<60V DC),用于监测高压系统状态(如电压、温度、互锁信号)。

核心特性:采用多芯线设计(2~32 芯),集成 EMC 屏蔽结构,抗干扰能力≥60dB@100MHz。

应用场景:BMS(电池管理系统)信号采集、高压互锁(HVIL)回路、传感器接口。

二、按结构设计分类:可靠性导向的工程创新

1. 防水密封型连接器

防护等级:IP67/IP6K9K,采用硅橡胶密封圈与金属锁止结构,可承受 1.5m 水深浸泡 30 分钟。

技术难点:耐电解液腐蚀(pH 1~14)、-40℃~125℃宽温域密封稳定性。

应用场景:底盘电池包接口、电机出线端等暴露于潮湿环境的位置。

2. 屏蔽抗干扰型连接器

电磁兼容(EMC)设计:金属外壳接地阻抗 < 50mΩ,采用 360° 全屏蔽结构,抑制高频辐射(100MHz~1GHz)。

标准参考:ISO 11452-4《道路车辆电气及电子设备的电磁兼容性》。

典型案例:特斯拉 Model 3 电机控制器连接器采用镀锡铜编织屏蔽层,EMI 抑制效率提升 40%。

3. 耐高压互锁(HVIL)型连接器

安全机制:内置微动开关,连接器未完全锁止时自动切断高压回路,响应时间 < 10ms。

技术标准:符合 SAE J1742《电动车辆高压电路保护》对接触可靠性的要求。

三、按应用场景分类:场景化选型的核心依据

1. 车载高压系统连接器

电压等级:400V/800V 平台兼容设计,800V 连接器采用氮化镓(GaN)绝缘材料,体积缩小 30%。

典型部件:OBC(车载充电机)、PTC 加热器、DC/DC 转换器接口。

2. 充电基础设施连接器

快充场景:液冷式直流快充连接器(如超充桩)支持 1000V/600A 大功率传输,接触件采用镀金工艺(厚度≥3μm)。

交流慢充:遵循 GB/T 20234.2-2021《电动汽车传导充电用连接装置》,额定电流≤32A。

3. 储能与换电连接器

换电场景:采用大电流直插式结构(如蔚来换电站),支持自动对准与盲插,单次插拔寿命≥10000 次。

储能系统:用于电池簇间并联连接,需具备抗震(IEC 61373 Class 1A)与防振动松脱设计。

四、按防护等级与特殊性能分类

1. 高防护等级连接器(IP69K)

技术特性:可承受 80℃高压水枪(80~100MPa)冲洗,适用于商用车(如大巴、重卡)底盘部件。

材料创新:外壳采用 PPS(聚苯硫醚)工程塑料,耐化学腐蚀性能优于尼龙 66。

2. 耐极端环境连接器

高温场景:发动机舱附近连接器采用耐 250℃硅橡胶密封圈(如比亚迪 DM-i 混动系统)。

低温场景:-40℃环境下接触电阻变化率≤5%,采用镀银接触件提升低温导电性。

新能源汽车高压连接器的分类本质是技术需求的场景化拆解。选型时需优先匹配电压 / 电流等级、防护需求与安装空间,同时关注 EMC 性能、机械寿命(如插拔次数≥500 次)等关键指标。随着 800V 高压平台与超快充技术的普及,具备高集成度、轻量化(如复合材料外壳)、智能化(如内置温度传感器)的连接器将成为行业趋势。建议参考《新能源汽车高压连接器技术白皮书》(中国汽车工业协会 2024 版)及头部企业(如 TE Connectivity、中航光电)的选型手册,结合具体应用场景制定最优方案。

注: 本文由AI生成,已人工审核。