端子排怎么接线正负极?电工详解七步规范与零风险操作指南

在电气接线作业中,端子排怎么接线正负极直接关乎设备安全与系统稳定性。正负极误接可能导致短路、设备烧毁甚至触电事故。本文依据国际电工标准(IEC 60947)与国标(GB/T 4026),结合端子排类型(螺钉式、弹簧快接、双层结构)及工程场景(PLC柜、配电箱),系统解析正负极识别、分层接线、扭矩控制及故障规避策略,为电工提供零风险操作指南。

一、正负极基础规范:识别、区分与标准要求

端子排正负极接线的首要任务是精准识别极性,避免反接风险:

1. 通用标识规则

颜色标识:红色线为正极(+),黑色线为负极(-),黄绿色为接地线(PE)。

符号标记:端子排或导线标有“+”/“-”符号,无标记时需用万用表检测(正极电压高于负极)。

2. 零线与地线的致命区分

零线(N):蓝色导线,从主开关下口引出,可断开。

地线(PE):黄绿色导线,直连入户地线,严禁断开且禁止与零线混接。

注:地排两端呈“U型”无绝缘,零排为平板状带绝缘端子。

3. 电压等级隔离要求

强电(AC 220V)与弱电(DC 24V)端子垂直间距≥100mm,或加装PA隔板(耐压2.5kV)。

二、七步规范操作流程:从准备到检测

(1)断电与安全准备

强制断电:关闭总开关,拔出保险丝,万用表验证无残余电压(<5V),悬挂“禁止合闸”警示牌。

工具清单:绝缘螺丝刀(扭矩范围0.5~2.5N·m)、剥线钳(精度±0.2mm)、无水乙醇、抗氧化膏(NO-OX-ID)。

(2)导线处理与极性核验

剥线长度:8~10mm(误差±1mm),铜芯拧紧防散丝,高温场景需镀锡防氧化。

极性核验:无标识时追踪电源来源,直流系统用万用表确认红表笔端为高电位(正极)。

(3)分层接线与紧固标准

1. 空间分层原则

双层端子排:上层接零线(N)或负极(-),下层接火线(L)或正极(+),交直流分置不同层。

PLC系统:传感器正负极可3~5个共用一个端子,减少端子占用。

2. 扭矩精准控制

| 螺丝规格 | 扭矩值(N·m) | 适用场景 |

|---|---|---|

| M3 | 0.5~0.8 | 弱电信号(≤24A) |

| M4 | 1.5~1.8 | 家庭配电(≤57A) |

| M6 | 2.5 | 工业电机(≥100A) |

(4)检测与标识

机械检测:轻拉导线确认无松动;

电气检测:万用表测量正负极间电阻≤0.5Ω,接地电阻<4Ω(摇表检测);

永久标识:激光雕刻“+/-/PE”标记(深度≥0.2mm),避免油污磨损。

三、四种接线方式的技术对比与选型

(1)螺钉连接

优势:通用性强,支持0.5~150mm²导线;

风险:螺丝松动占故障率45%,需定期复紧。

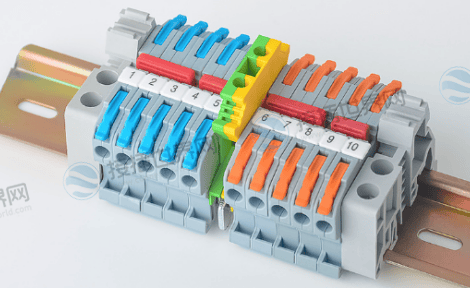

(2)弹簧快接

效率:导线直插自动锁紧,插拔寿命超500次,适用PLC柜高频调试。

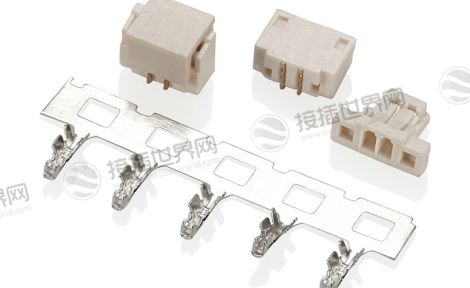

(3)压接

可靠性:冷焊工艺接触电阻低至0.2mΩ,耐振动,工业电机首选。

(4)刺破连接

创新点:U形簧片刺破绝缘层,无需剥线,适用带状电缆(如DCS系统)。

表:接线方式适用场景指南

| 方式 | 电流范围 | 效率 | 场景案例 |

|---|---|---|---|

| 螺钉连接 | ≤150A | 中 | 配电柜主回路 |

| 弹簧快接 | ≤40A | 高 | PLC信号端子 |

| 压接 | ≥200A | 低 | 工业电机电源端子 |

| 刺破连接 | ≤6A | 极高 | 传感器屏蔽电缆 |

四、特殊场景解决方案与致命错误规避

(1)工业VS家庭场景差异

家庭配电箱:

地线星型拓扑,从地排直分各插座,照明回路不接地(金属外壳除外)。

工业控制柜:

动力地(电机)与信号地(PLC)分置独立地排,柜门用编织带接地(阻抗<0.1Ω)。

(2)三大操作禁区与纠正

禁区1:零地混接

→ 后果:漏保失效,零线电流经地线分流引发误跳闸;

禁区2:无地线强接

→ 案例:自建地线不合格致热水器漏电,必须增补合规接地极(深度≥2.5m);

禁区3:超扭矩紧固

→ 后果:M4螺丝>1.8N·m时压线框变形,接触电阻飙升300%。

(3)高湿/振动环境应对

高湿场景:地排涂抹抗氧化脂,箱体加密封胶条;

振动场景:采用UKJ防松螺钉(扭矩衰减率<5%)或压接替代螺钉。

端子排怎么接线正负极的本质是安全逻辑的工程化实践——从极性识别(红正黑负)到空间分层(强电在上、弱电在下),从扭矩精度(0.5~2.5N·m)到通路检测(电阻≤0.5Ω),每一步都在为系统可靠性奠基。工业场景需严守动力地与信号地的物理隔离;家庭系统则依赖星型接地与漏保双保险。唯有将规范植入每一根导线的剥皮长度(8~10mm)、每一颗螺丝的扭矩校准,方能将短路烧毁的风险彻底封存。电气安全无妥协,规范即生命线。