汽车连接器接线全指南:从选型到安装的规范操作流程

汽车连接器怎么接线直接关系整车电气系统的可靠性与安全性。据统计,30%的车辆电路故障源于连接器接线错误,导致接触不良、短路甚至起火风险。随着新能源汽车高压平台(800V)和智能驾驶系统的普及,汽车连接器怎么接线的规范操作已从基础技能升级为涵盖高压防护、信号抗干扰、全生命周期可靠性的技术体系。接插世界网将依据最新行业标准(如QC/T-1067、GB/T 37133),详解接线全流程中的关键技术要点,帮助用户规避操作误区。

一、操作前的必备准备

1. 安全措施与工具清单

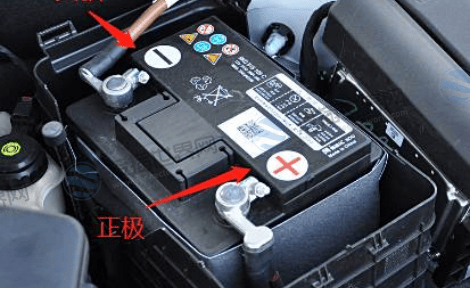

断电操作:

传统燃油车断开电瓶负极;新能源车型需额外断开高压维修开关(橙色标识),防止触电或短路。

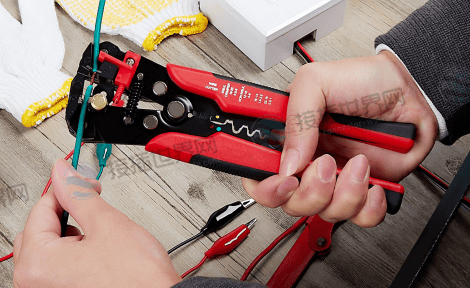

工具配置:

剥线钳(剥绝缘层长度5-7mm,避免损伤导线铜芯);

压线钳(压接端子需确保线芯填充率>90%);

万用表(通路测试)及退针器(拆卸单/双钩端子)。

材料匹配:

导线截面积需匹配电流(如1.5mm²承载15A,电机线路需≥2.5mm²);

防水连接器必备硅胶密封圈及介电脂(污染后需更换)。

2. 导线与连接器识别

颜色编码规范:

黑/棕:接地或电源线;白/黄:灯光控制线;蓝:传感器信号线;绿/黑:数据传输线。

类型区分:

| 连接器类型 | 应用场景 | 接线特点 |

|---|---|---|

| 圆形低压 | 灯光、仪表 | 简易插拔,需二次锁止 |

| 矩形高压 | 新能源三电系统 | 需高压互锁(HVIL) |

| FAKRA射频 | 摄像头、雷达 | 屏蔽层360°接地 |

| 光纤以太网 | 智能驾驶 | 差分阻抗100Ω±10% |

二、接线操作核心规范

1. 端子压接与导线处理

剥线与压接:

剥绝缘层后露出5-7mm金属导线,压接点距绝缘层边缘≤1mm(防止应力断裂)。压接后用力回拉测试牢固性,端子需完全插入压线槽。

多股线处理:

导线分股后两两缠绕,再整体平行缠绕,套热缩管烘烤密封(禁用绝缘胶带替代)。

2. 连接器插接与锁定

通用三步法:

推:对准导向槽(倾斜角≤3°),垂直插入插头;

听:完全插入时锁止机构发出“咔嗒”声(如泰科NanoMQS系列);

拉:轻拉导线确认无松动。

特殊类型操作:

FAKRA射频接头:打开外壳→导线插入端子→螺丝固定→封闭外壳(屏蔽层需全包覆接地);

矩形高压连接器:旋紧螺纹套筒(扭矩0.6~1.2 N·m),触发HVIL互锁。

3. 防水与屏蔽处理

防水密封:密封圈卡入槽内无扭曲,填充专用防水油脂(污染需更换);

信号抗干扰:FAKRA/以太网连接器屏蔽层覆盖率≥85%,接地电阻≤0.1Ω。

三、新能源车型特殊要求

1. 高压安全防护

操作前触发高压互锁(HVIL),自动断电防电弧;

线束远离电机高压线≥15cm,避免电磁干扰。

2. 充电接口规范

Type 2接口需完全插入至锁止声响起,结束充电后先系统断电再拔插。

四、安装后必检流程

完成接线需执行四项关键测试:

| 检测项目 | 工具与方法 | 合格标准 |

|---|---|---|

| 接触电阻 | 微欧计四线法 | ≤5mΩ(低压)/≤1mΩ(高压) |

| 绝缘电阻 | 兆欧表(500V DC) | >100MΩ(端子-外壳间) |

| 通路测试 | 万用表蜂鸣档 | 无断路/短路 |

| 高压互锁 | 诊断仪读码 | 无BMS报警 |

五、常见故障与解决措施

1. 接触不良

症状:设备间歇失灵、接口过热;

处理:无水乙醇清洁氧化端子,更换弹力不足锁止弹簧。

2. 信号干扰

改进:补充铜箔接地,差分信号线双绞处理。

3. 密封失效

预防:雨季前按压密封圈,回弹时间<2秒;老化立即更换。

汽车连接器怎么接线的本质是精准操作与风险零容忍的统一。从断电防护、端子压接的毫米级精度,到“推-听-拉”锁止验证、屏蔽接地的电磁防护,每一步都需严守技术标准。新能源车型更需高压互锁与安全间距的双重保障。日常维护中,定期检测接触电阻与密封圈状态,可将连接器寿命延长3倍以上,降低80%电路故障率。掌握本指南的核心要点,用户既能高效完成汽车连接器接线任务,更能为智能驾驶与800V高压平台升级筑牢安全基础。复杂操作建议优先选用原厂套件或寻求认证技师支持。

注: 本文由AI生成,已人工审核。