汽车连接器种类大全及功能作用详解:高压/高速/车身形制分类与应用指南

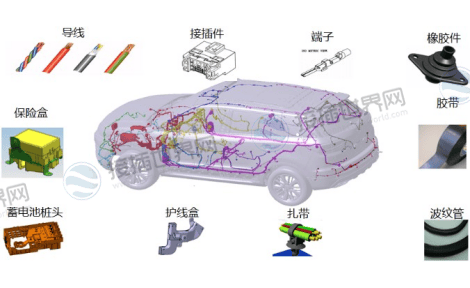

在汽车电动化与智能化浪潮中,汽车连接器种类大全及功能作用直接决定了整车电气系统的可靠性与安全性。一辆现代汽车需搭载500-3000个连接器,涵盖高压动力传输、高速数据交互、车身控制等关键场景。选型失误可能导致信号延迟、温升超标甚至系统失效。接插世界网从行业标准(ISO 16750/USCAR-2)与工程实践出发,深度拆解连接器的分类逻辑、功能特性及选型策略,为工程师提供系统化参考。

一、按传输介质分类:电能与数据的精准传输

1. 电连接器:动力系统的“血管”

高压连接器:工作电压60V-1000V,电流10A-600A,应用于新能源汽车电池包、电机控制器、OBC(车载充电机)等核心部件。

功能作用:实现大功率电能传输,需满足低接触电阻(<5mΩ) 和1500VDC绝缘耐压要求。例如800V平台连接器需确保爬电距离≥8mm/kV,防止电弧击穿。

典型类型:液冷式直流快充连接器(支持1000V/600A)、换电系统直插式连接器(插拔寿命1万次)。

低压连接器:工作电压≤14V,用于传统燃油车的BMS、空调系统、车灯等。

材质特性:采用黄铜、磷青铜等材料,通过镀锡/镀金工艺提升导电性与耐腐蚀性。

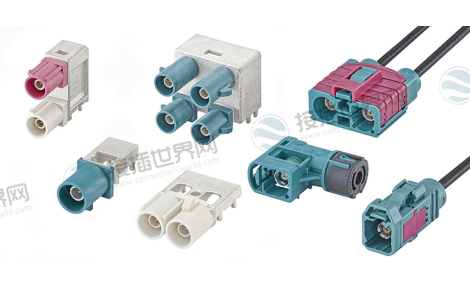

2. 高速连接器:智能驾驶的“神经纤维”

射频连接器:包括FAKRA及Mini-FAKRA,传输高频信号(最高24GHz),应用于摄像头、GPS天线等。

差分连接器:如HSD(高速数据) 及以太网连接器,支持10Gbps-25Gbps传输速率,用于激光雷达、车载以太网等。

核心功能:通过360°全屏蔽设计(EMI抑制≥80dB)确保信号完整性,例如特斯拉Model 3电机控制器连接器采用镀锡铜编织屏蔽层。

二、按应用场景分类:针对性适配系统需求

1. 动力系统连接器

高压配电(PDU):承载400A以上电流,需具备双重绝缘与液冷散热设计(如泰科HVA 280系列)。

电池管理系统(BMS):采用多芯信号连接器(2-32芯),集成HVIL(高压互锁)功能,响应时间<10ms。

2. 智能驾驶系统连接器

传感器接口:激光雷达专用连接器需支持70Mbps数据流,摄像头接口传输40Mbps图像信号。

安全设计:具备IP67/IP6K9K防水等级与抗震结构(振动位移<0.15mm),适应底盘安装环境。

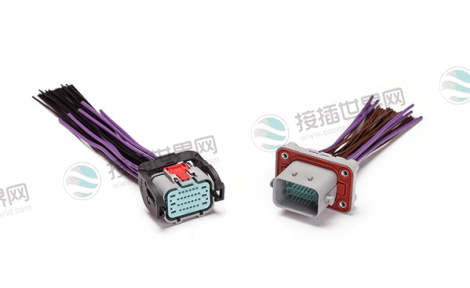

3. 车身电子连接器

安全系统:安全气囊连接器采用双触点结构与机械自锁,防止行驶中松脱。

车门线束:车身对门连接器需模块化集成同轴与以太网接口,如TE新一代REM系列支持FAKRA/MATE-AX混装。

4. 信息娱乐系统连接器

消费电子集成:USB Type-C/HDMI接口需兼容PD快充协议与4K视频传输,耐温范围-40℃~85℃。

三、按结构特性分类:可靠性导向的工程设计

1. 密封防水型连接器

技术特性:硅橡胶密封圈+金属锁止结构,实现IP67/IP6K9K防护(耐受1.5m水深浸泡30分钟)。

应用场景:电池包接口、电机出线端等暴露区域,需耐电解液腐蚀(pH 1~14)。

2. 屏蔽抗干扰型连接器

EMC设计:金属外壳接地阻抗<50mΩ,抑制100MHz~1GHz高频辐射,符合ISO 11452-4标准。

3. 耐高压互锁(HVIL)型连接器

安全机制:内置微动开关,未完全锁止时自动切断高压回路,响应时间<10ms,满足SAE J1742标准。

四、按安装方式分类:连接形态的工程适配

| 类型 | 功能特点 | 典型应用场景 | 代表技术 |

|---|---|---|---|

| 线对线连接器 | 1.6mm针脚键控防误插 | 车门线束、顶棚灯具 | TE REM系列多触点端子 |

| 线对板连接器 | SMT表面贴装,节省50%空间 | ECU控制模块 | 卡扣式锁紧结构 |

| 板对板连接器 | 高密度集成,支持高速传输 | 域控制器PCB互连 | 0.4mm间距超薄设计 |

材料创新趋势:高压端子采用铜镍硅合金提升载流能力,外壳材料从尼龙66升级为PPS(聚苯硫醚),耐化学腐蚀性提升3倍。

汽车连接器种类大全及功能作用的本质是电子系统需求在物理接口的精准映射。从动力电池的400A液冷端子到激光雷达的25Gbps屏蔽接口,选型需同步考量三大维度:

1. 电气参数——电压/电流/速率匹配;

2. 环境适应性——温度范围(-40℃~150℃)、防护等级(IP67~IP69K)、抗震等级(20G);

3. 安全认证——ISO 26262 ASIL-D(功能安全)、UL 1977(高压安全)。

随着800V平台普及与L4+智能驾驶落地,连接器正向轻量化(铝代铜减重40%)、集成化(电源+信号混合)、智能化(内置温度传感) 三大方向突破。唯有系统化掌握分类逻辑与功能特性,方能构建零缺陷、高可靠的汽车电气架构,驱动产业技术革新。

注: 本文由AI生成,已人工审核。