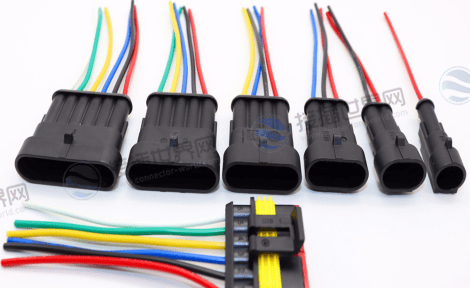

汽车防水连接器堵头故障全解:脱落防治、密封维护与升级方案

在汽车电气系统中,防水连接器堵头是保障IP67防护等级的核心组件,其失效直接导致30%以上的线束故障。堵头脱落、密封老化等问题多源于温度压力变化、振动冲击及尺寸匹配失准,尤其在发动机舱等严苛环境下风险倍增。接插世界网将结合QC/T 417、IPX7等标准,系统解析堵头故障的机械设计根源、应急处理方案及预防性维护策略,帮助工程师从源头筑牢电路安全防线。

一、堵头故障核心成因:机械与环境双重作用

1. 温度压力变化导致脱落

物理机制:根据理想气体状态方程(PV/T=C),密封腔体内温度变化会引起压力波动。当压力超过堵头与护套间的摩擦力时,盲堵会被顶出。

数据验证:-40℃至85℃温变环境下,腔体内压力变化可达15kPa,远超传统过盈配合的摩擦力极限(约5N)。

2. 振动与装配应力

线束周转或车辆行驶中产生的20G加速度振动,会使堵头承受额外机械应力,导致松脱。

错误安装(如倾斜角>3°强行插入)会损伤密封圈压缩层,使初始密封失效。

3. 尺寸匹配失准

| 关键尺寸 | 定义 | 匹配要求 | 失效后果 |

|---|---|---|---|

| 护套内径D1 | 插接件孔径 | D4(堵头外径)≥D1+0.3mm | 密封不足,进水短路 |

| 线缆外径D2 | 绝缘层直径 | D3(堵头内径)≤D2-0.3mm | 压接不实,虹吸渗水 |

注:数据引自防水栓选型行业规范

二、解决方案:三类场景化应对策略

1. 机械加固方案

连接棒固定式盲堵:

在堵头内部设计空心瓶状结构,通过连接棒两端分别锁定堵头和护套挂台,实现机械互锁。成本增加5%,但维修率降低80%。

适用场景:发动机舱多孔位连接器(如ECU接口)。

整体式密封堵:

将分体式密封堵替换为一体化橡胶模块,利用固定件与护套挂台锁定。装配效率提升40%,且避免单点失效。

2. 尺寸精准匹配方案

防水栓选型三要素:

1. 护套匹配:优先选用原厂指定规格(如TE Deutsch DT系列),替代时需通过-50kPa负压测试;

2. 线径验证:0.5mm²线缆配0.8mm内径堵头,压接后绝缘层外露≤1mm;

3. 润滑规范:植入时涂抹硅油(禁用机油),降低摩擦损伤。

虹吸防护:

搭铁点用双壁热缩管包裹,确保铜丝零外露;

电器模块护套安装位置高于搭铁点,阻断水汽路径。

3. 特殊场景方案

新能源高压区:

液冷快充接口采用螺纹锁紧堵头(扭矩0.6-1.2N·m),并集成HVIL互锁功能;

高温区域:

选用氟橡胶堵头(耐150℃),替代普通硅胶(耐温105℃),寿命延长3倍。

三、日常维护与应急处理

1. 周期性检测标准

密封圈弹性测试:按压后回弹时间>2秒立即更换;

接触电阻检测:微欧计四线法测量,>5mΩ需重新压接。

2. 典型故障应急处理

| 故障类型 | 应急措施 | 长期解决方案 |

|---|---|---|

| 堵头脱落 | 无水乙醇清洁槽位,临时涂抹硅脂密封 | 更换连接棒固定式盲堵 |

| 密封圈老化 | 热风枪80℃加热10秒剥离残留胶体 | 升级氟橡胶材质 |

| 虹吸渗水 | 剪除浸水线缆段,双壁热缩管重密封 | 优化线束走向(搭铁点高位) |

四、创新技术应用

1. 智能堵头系统

吸湿型堵头:内置金属网包裹的吸潮剂包(如江苏蓬生方案),吸收腔体内水汽,延缓橡胶老化;

自监测堵头:集成NTC传感器,实时反馈密封状态至BMS系统,故障预警响应<0.1秒。

2. 结构创新设计

定向防水护套:

水晶头结构搭配折叠盖,插接时自动闭合(专利CN220272791U),防水性提升90%;

自锁紧堵头:

旋转拧块驱动挤压套管,使聚氨酯层径向膨胀(见图),彻底消除微缝隙。

汽车防水连接器堵头故障的解决需构建 “机械加固为基、尺寸匹配为要、智能预防为盾” 的三层防护体系:连接棒固定与整体式密封堵根治脱落顽疾,0.3mm级尺寸公差控制阻断渗水路径,而吸湿型堵头与自监测技术则实现故障超前预警。随着800V高压平台普及,堵头技术正向 耐高温化(180℃ PPS材料)、 集成化(HVIL+温感融合) 及 免维护化(自锁紧结构) 演进。工程师在维护中应坚持 “季度弹性检测、年度负压验证、遇损即换” 原则——每一处精密防护,都是对汽车神经系统的终身守护。

注: 本文由AI生成,已人工审核。