汽车连接器端子烧坏的原因有哪些?从电化学腐蚀到工艺缺陷的全面排查

汽车连接器端子烧坏的原因有电化学腐蚀、端子虚接、材料氧化、密封失效、过载电流及振动磨损等原因,端子烧坏并非单一因素所致,接插世界网结合宝马、福特等召回案例解析端子烧蚀的连锁反应与检测方法并提供选型与维护建议帮助车主与工程师预防电气系统故障。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

原因一、电化学腐蚀:湿热环境下的隐形杀手

电化学腐蚀是端子烧蚀的常见诱因,当连接器暴露在高温高湿环境中(如发动机舱)金属端子表面会形成电解液膜,不同电位的金属成分(如铜基材与镀层)构成微观腐蚀电池。

例如,某车灯组件在交变湿热试验中,端子因持续通电发生氧化还原反应,铜针腐蚀成粉末状氧化物,接触电阻飙升导致局部过热烧蚀。

防护措施:

选用全表面电镀端子(如SWB品牌四方针),避免裸铜截断面暴露。

在关键电路板焊点喷涂三防漆,阻断水汽渗透。

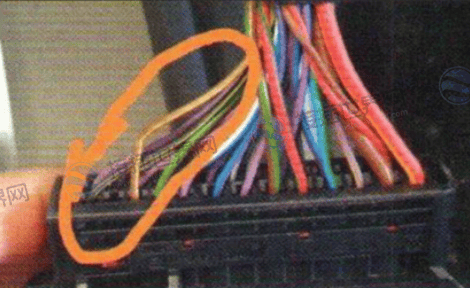

原因二、端子虚接与接触电阻失控

端子虚压或插接松动会使接触面积减小,电流通过时产生焦耳热(I²R效应)局部温度可达300℃以上。

宝马48V轻混系统召回案例中因连接器生产未达标,端子接触压力不足,大电流(峰值300A)下电阻激增,最终引发烧蚀风险。

检测标准:

USCAR-2要求端子保持力≥35N,振动测试中电阻突变需小于20mΩ。

定期红外热成像检测,温差>15℃需预警。

原因三、材料缺陷与载流能力不匹配

端子材料的导电性、耐氧化性直接决定可靠性,若选用的黄铜电导率不足(如低于20%IACS),或镀层过薄(金层<0.76μm),长期使用后易因应力松弛导致接触压力下降。

例如,福特因端子材质不达标,导致电缆接头接触不良,召回32.7万辆汽车。

选型建议:

高电流场景(如BMS电池采样)优先选用紫铜端子(电导率≥58MS/m)。

镀层需满足盐雾测试1000小时无腐蚀。

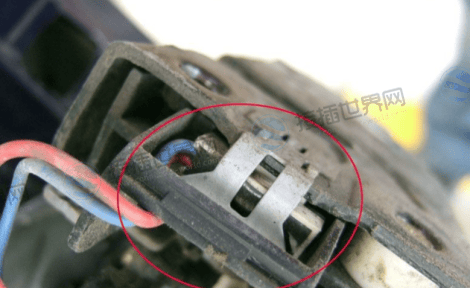

原因四、密封失效与环境污染

连接器密封缺陷会引入水汽、灰尘,加速端子腐蚀。

某车型氧传感器连接器因硅胶密封圈缺料,防护等级从IP6K9K降至IP54,水汽侵入后端子盐雾寿命从1000小时锐减至200小时,最终引发发动机故障。

改进方案:

注塑工艺控制模温波动±3℃,采用AI视觉检测缺料(检出率≥99.5%)。

防水型连接器需通过50kPa气密性测试(保压30秒无泄漏)。

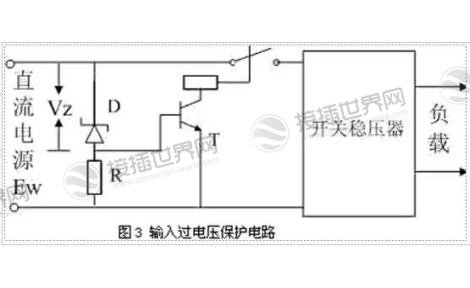

原因五、过电流与热管理失衡

当电路设计未考虑余量或散热不足时端子持续过载会引发温升超标,QC/T 1067标准要求温升ΔT不超过40℃,但缺料或紧凑布局下散热能力下降,可能使局部温度超过150℃,导致金属软化与绝缘熔融。

设计要点:

额定电流需预留20%余量,高压连接器(如800V平台)需集成散热鳍片。

避免线束与高温部件(排气管)相邻布线。

原因六、机械应力与微动磨损

车辆振动会导致端子微米级位移磨损镀层并暴露基底金属,长期微动磨损会使接触电阻阶梯式增长,同时振动可能引发端子退针造成间歇性断电。

抗振设计:

采用双曲面接触结构,提升接触压力40%。

增加二次锁止装置(CPA结构),保持力>50N。

七、汽车连接器端子烧坏的原因总结

汽车连接器端子烧坏是多因素耦合的结果需从材料选型、密封工艺、振动防护及定期检测等多维度构建防控体系。

随着新能源汽车电压平台升高与电流密度增大建议主机厂强化供应链质量追溯(如导入端子截面分析仪),并将动态工况测试纳入标准。

唯有筑牢连接器可靠性防线,才能避免“小端子引发大召回”的连锁风险。

注: 本文案例参考2022-2025年行业召回事件及实验数据,标准依据USCAR-2、QC/T 1067等最新版本。