汽车连接器端子插拔力标准是多少 从国际规范到实战选型

汽车连接器端子插拔力标准分别有USCAR-2、LV214、QC/T-1067等国际国内规范,根据USCAR-2、LV214等主流标准单孔端子插拔力需控制在0.5-5.0N,多芯连接器总力值不超过50N,微型连接器允许下限至0.3N,接插世界网将详细讲解插拔力标准的具体要求、测试方法及设计实践,为整车厂与零部件供应商提供技术参考。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、国际主流标准中的插拔力要求

1. USCAR-2标准(美系车企通用)

单孔插拔力范围:0.5-5.0N,微型连接器允许下限至0.3N。

多芯连接器总力:24针以下规格需≤50N,防止过载操作。

耐久性测试:500次插拔循环后,力值衰减需<20%。

2. LV214标准(德系车企主导)

高温适应性:在125℃环境下,插拔力衰减率需<15%。

振动条件保持力:要求>30N,确保行驶中抗振稳定性。

3. ISO 8092(国际通用规范)

按端子尺寸分级控制插拔力,常见范围5-40N。

盐雾测试96小时后,触点腐蚀面积需≤5%。

4. 中国行业标准QC/T-1067

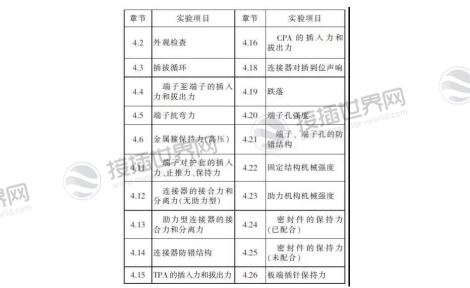

明确端子与连接器间的插入力、保持力、止推力等20项机械性能指标。

要求电压降不超过50mV,总电阻≤20mΩ。

二、影响插拔力的关键设计因素

1. 端子结构设计

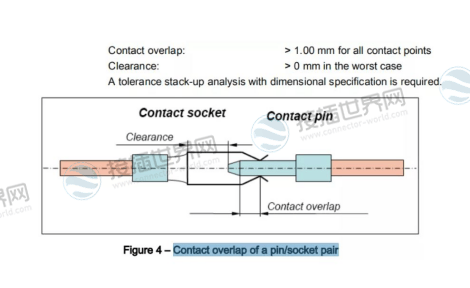

双悬臂接触系统:使受力均匀分布,避免局部应力集中。

接触角度优化:30°-45°倾斜角实现平滑插拔,减少峰值力冲击。

2. 材料与镀层规范

弹片材质:磷青铜硬度需保持在HV180-220区间。

镀层厚度:锡层≥3μm,金层≥0.76μm,确保耐磨性与导电稳定性。

3. 环境适应性考量

温度循环:-40℃~150℃条件下,插拔力波动需控制在±15%以内。

密封等级:防水连接器需通过IP67/IP6K9K测试,防止湿气影响力值。

三、插拔力测试方法与实操要点

1. 测试设备与流程

设备要求:插拔力试验机精度需达±0.1N,速度设定25.4-50mm/min。

轴向对齐:偏角需<3°,避免偏位插拔导致数据失真。

2. 常见失效模式与对策

力值衰减超标:优化端子镀层厚度或更换双悬臂设计。

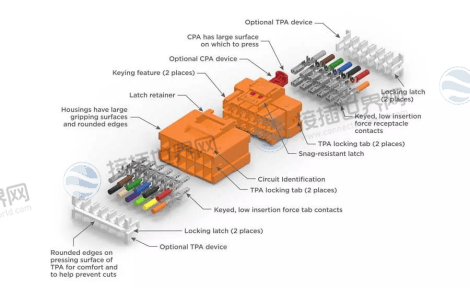

振动松脱:增加TPA(端子位置保证机构)或CPA(连接器位置保证机构)结构。

3. 行业案例参考

高压连接器(如800V平台):插拔力需额外满足HVIL(高压互锁)延迟≤100ms要求。

车载以太网连接器:侧重差分阻抗稳定性,插拔力需与信号完整性协同验证。

四、选型与应用建议

1. 按场景分类选型

| 应用场景 | 推荐插拔力范围 | 核心标准依据 |

|---|---|---|

| 信息娱乐系统 | 3 - 15N | USCAR - 2 |

| 高压电池包连接 | 20 - 50N | LV214 |

| 发动机舱线束 | 5 - 40N | ISO 8092 |

2. 设计验证流程

原型阶段:完成插拔力、振动、温度循环组合测试。

量产前:通过1008小时电流循环验证端子耐久性。

五、总结

汽车连接器端子插拔力标准是确保电气系统可靠性的基石随着800V高压平台与智能驾驶传感器的普及,未来标准将进一步强化高频插拔耐久性与材料抗老化性能。

建议工程师在选型时优先选择通过USCAR-2或LV214认证的产品,并在设计阶段同步模拟振动、温升等场景下的力值变化,唯有深入理解标准背后的技术逻辑,才能在成本与可靠性间找到最佳平衡点。