汽车连接器如何适配智能化需求?高带宽高密度与可靠性技术全景解析

当汽车从代步工具演进为“轮上的超级计算机”连接器这一传统部件正经历颠覆性变革,L2+级智能驾驶车型需集成20余个传感器数据带宽需求激增50倍以上传统连接器已难以胜任,面对千兆级数据传输、域控制架构整合及-40℃~125℃极端工况,新一代汽车连接器通过材料创新、结构优化与协议升级,成为智能汽车的“神经网络枢纽”,接插世界网将结合技术标准与行业案例,系统阐述连接器如何赋能智能化转型。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、智能驾驶场景:高带宽与低延迟的双重挑战

1. 传感器数据洪流应对

智能驾驶系统依赖摄像头、激光雷达、毫米波雷达等多类传感器实时采集环境数据。据行业分析,L2+级自动驾驶车型需部署20个以上传感器,由此产生的数据量高达每秒数吉比特(Gbps),对连接器的带宽和信号完整性提出严苛要求。例如,高清摄像头需传输未经压缩的原始数据至域控制器,连接器必须支持数Gbps乃至数十Gbps的高速数据传输,同时确保信号衰减低于-3dB,以维持图像识别算法的准确性。

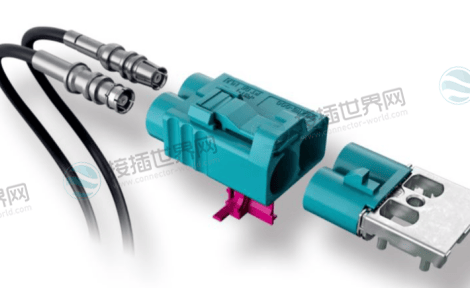

2. 高速连接器技术演进

为应对上述挑战,行业推出了Mini-FAKRA、以太网连接器等新型高速解决方案,Mini-FAKRA连接器在传统FAKRA基础上实现了小型化(体积减少约80%),支持最高20GHz的频率范围,并能聚合多路视频信号。

车载以太网连接器则支持高达10Gbps的数据传输速率(如Molex的MX-DaSH连接器系统支持高达28 Gbps的数据速率),满足传感器数据融合与实时决策的低延迟需求(延迟<10ms)。

这些连接器通常采用同轴或双绞线结构,并内置屏蔽层,以确保在复杂的车载电磁环境中的信号完整性。

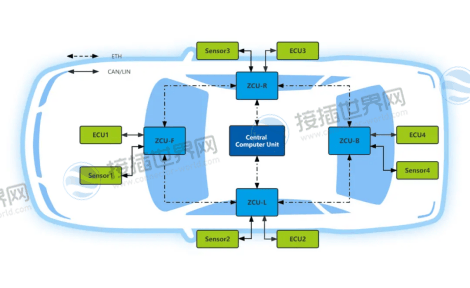

二、域控制架构:连接器的高密度与混合信号传输革新

1. 区域架构下的集成需求

汽车电子架构正从分布式ECU向域控制/区域控制转变,这一趋势减少了整车线束长度(有助于减轻车辆重量),但要求连接器在更小空间内集成更多功能。

例如某车型的区域控制器需整合电源管理、CAN-FD、以太网等多类接口,连接器引脚数需从传统的60芯提升至150芯以上,间距压缩至0.5mm以下。

2. 混合连接器解决方案

创新型产品如Molex MX-DaSH系列将电源信号与高速数据传输整合于单一连接器内,其采用模块化设计,支持0.5mm至4.8mm不同尺寸端子的混搭,例如在31个电源电路旁集成高速数据模块(如高速FAKRA Mini模块),这种设计可使仪表板线束连接器数量从8个减少至2个,并节省长达6米的铜线用量,实现了轻量化与成本控制。

三、严苛环境可靠性:材料与密封技术的突破

1. 极端工况耐受性

智能汽车连接器需在发动机舱高温(125℃以上)、振动(10-2000Hz频率范围)及湿气侵蚀下稳定工作,例如IP67/IP69K密封等级成为智能驾驶传感器连接器的标配,要求连接器在1米水深中浸泡1小时不漏水,并能承受高压水枪冲洗。

材料方面,高性能树脂如LCP(液晶聚合物) 和PPS(聚苯硫醚) 因其高耐热性(可承受240°C以上的工作温度)和尺寸稳定性,被广泛用于外壳制造。

2. 可靠性验证标准

行业标准如USCAR-2 和GMW3191 规定了连接器的振动、插拔寿命(通常要求≥500次插拔循环)及电流循环测试要求。

以高压连接器为例,需在-40℃~140℃环境下进行1000次温度循环测试,接触电阻波动需小于10%。

四、技术趋势与产业链协同

1. 前瞻技术布局

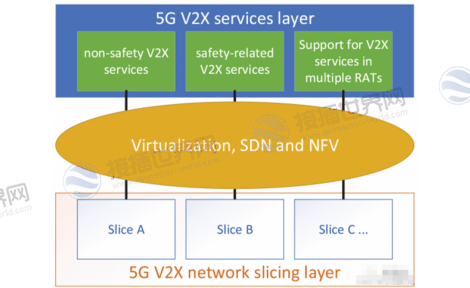

5G-V2X连接器:

支持5.9GHz DSRC协议,实现车与外界(如道路基础设施、其他车辆)的低延迟通信(延迟要求<5ms)。

光电混合连接器:

将铜缆传输与光纤结合,未来有望支持56Gbps及以上速率,应对L4/L5级自动驾驶海量数据需求。

2. 国产化进程加速

虽然泰科、安波福、莫仕等国际巨头目前在高端市场(如高速连接器)占据优势(在中国连接器市场的占比超过50%),但国内厂商如电连技术、瑞可达等已在Mini-FAKRA、高压连接器领域实现突破。

预计到2025年,中国汽车连接器市场规模将达44.68亿美元国产替代空间广阔。

汽车连接器正从“被动连接”向“主动赋能”智能化系统演变,未来随着区域架构普及与算力集中化,连接器将进一步向高带宽(支持50Gbps+)、高密度(0.3mm间距)、智能化(集成状态监测功能) 方向发展。

车企与供应商需在早期设计阶段即协同规划连接器选型,并关注USCAR-2、ISO 21498等标准更新,以构建面向未来的智能汽车电气架构。