高压连接器为何需抗油脂 详解油脂危害与防护设计方案

高压连接器抗油脂是确保电气安全与长期可靠性的关键要求,油脂会导致绝缘材料老化、爬电距离缩短及接触电阻升高引发短路或电弧风险,若连接器缺乏抗油脂能力,其绝缘性能可能急剧恶化导致爬电失效甚至击穿短路,接插世界网从材料科学、结构设计角度出发,深入解析油脂危害机理并提供塑胶选型、密封工艺等防护方案适用于新能源汽车、工业设备等场景。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、油脂对高压连接器的多重危害机理

1. 绝缘材料降解与性能劣化

高压连接器常用的PA(尼龙)、PBT等塑胶材料,在接触矿物油或合成油脂后可能发生溶胀或脆化。

以PA66为例,长期浸泡在机油中其体积膨胀率可达3%,导致机械强度下降40%,绝缘电阻从10¹²Ω降至10⁸Ω,更严重的是油脂会吸附灰尘形成导电通道,使原本满足加强绝缘要求的8mm爬电距离等效缩短至危险水平。

2. 界面污染与接触可靠性下降

油脂渗入端子接触区域将形成绝缘膜,增加接触电阻(例如从1mΩ升至20mΩ),引发局部过热。在直流800V系统中,这种微欧级电阻变化可能使温升超过30K,加速端子氧化甚至引发热失控。

此外,油脂可能溶解电镀层(如镀银层遇硫化物生成硫化银),降低高频信号传输质量。

3. 密封失效与环境污染放大效应

连接器的硅胶密封圈在油脂作用下可能发生膨胀或软化,压缩永久变形率从15%升至50%,丧失密封能力。

一旦油脂与水分、金属粉末混合,会形成电解液,诱发电化学腐蚀,某商用车电池包连接器因此类问题,导致镀金触点腐蚀速率加快5倍。

二、高压连接器抗油脂的核心技术方案

1. 材料选型:耐油塑胶与特种弹性体

基座材料:

优先选择耐油性优异的PPS(聚苯硫醚)、LCP(液晶聚合物),其在120℃机油中浸泡1000小时后拉伸强度保留率>85%,远超PA材料的50%。

密封材料:

氟橡胶(FKM)或氢化丁腈橡胶(HNBR)替代普通硅胶,耐机油性能提升3倍,工作温度范围-40℃~200℃。

镀层优化:

端子镀层增加镍屏障层(厚度≥2μm),防止油脂渗透至铜基材。

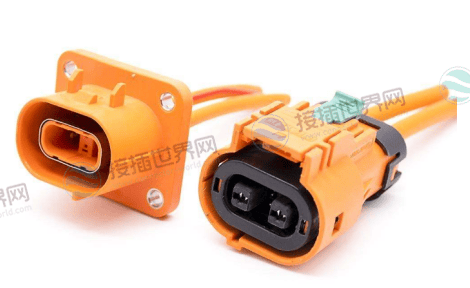

2. 结构设计:多重密封与防污导流

多级密封系统:

采用径向密封圈+端面密封+灌封胶三重防护,确保IP6K9K等级(可抵抗高压蒸汽清洗)。

防油槽设计:

在连接器接口处设置环形导流槽,使油脂沿预设路径排出,避免积聚于接触区域。

屏蔽层保护:

金属屏蔽外壳增加聚酯薄膜包裹,防止油脂侵蚀编织网。

3. 工艺控制:装配环境与检测标准

清洁度管理:

组装环境洁净度要求≤ISO 14644-1标准Class 7,避免引入油脂污染物。

出厂测试:

增加耐油性验证项,参照ISO 1817标准将连接器浸泡在85℃机油中240小时,要求绝缘电阻衰减率<20%。

三、行业应用案例与选型指南

1. 新能源汽车高压系统

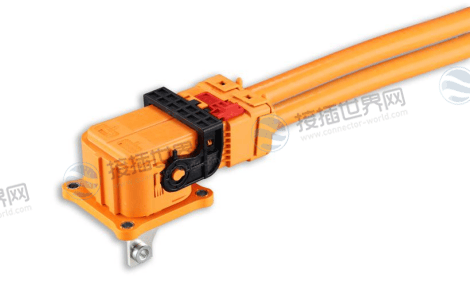

电池包与电机之间的高压连接器需通过LV215标准油液测试(浸泡在变速箱油中96小时),首选PPS材质壳体与FKM密封圈,例如安费诺HVSL系列在150℃机油环境下寿命达3000小时。

2. 工业机器人能源链

拖链系统中的高压连接器常接触润滑脂,推荐采用泰科DEUTSCH HD系列,其金属外壳与全密封设计可应对ISO 22028标准定义的油污等级4。

3. 选型决策清单

耐油等级:

根据油脂类型(矿物油/合成酯/硅脂)选择对应耐化学性材料。

温度匹配:

密封材料需满足长期工作温度(如发动机舱连接器需耐150℃)。

验证标准:

要求供应商提供ISO 16750-4或USCAR-2耐油测试报告。

高压连接器的抗油脂能力是保障系统全生命周期安全的核心要素,随着800V平台普及与工业4.0推进,连接器将向材料自清洁(如超疏油涂层)、状态监测(集成油脂传感器) 等智能化方向发展。

建议工程师在选型时严格评估实际工况的油污类型与浓度,并通过加速老化测试验证防护方案的有效性。