连接器尾夹是什么?从应力消除到防水屏蔽的全功能解析

连接器尾夹是连接器尾部的重要附件,主要作用是电缆应力消除、防松脱固定、防水防尘及电磁屏蔽等,它通过机械夹紧方式消除线缆应力,防止因振动、拉扯导致的连接器松脱或接触失效,例如泰科的DMC-MD系列尾夹通过两件式无极性设计将安装效率提升30%的同时,有效降低了航空电子设备的故障率,接插世界网结合标准规范与行业案例系统阐述尾夹的技术原理与选型策略。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、尾夹的核心功能:从“固定”到“防护”的多重角色

1. 应力消除与机械保护

尾夹通过夹紧电缆外皮将外部拉力转移至连接器壳体,避免端子直接受力。

例如,Amphenol M85049系列尾夹的夹持力可承受100N以上拉力确保重型电缆在振动环境中不松脱,其原理类似于“杠杆转移”:

当电缆受拉时尾夹的夹紧结构将应力分散至更坚固的连接器外壳,从而保护脆弱的导电端子。

2. 环境防护增强

防尘防水:

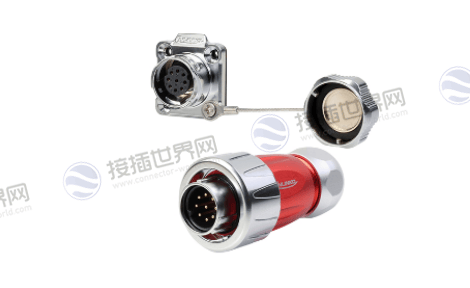

凌科电气DH系列尾夹采用“八爪”结构配合橡胶密封圈,实现IP68级防护,可抵御高压水射流冲击。

耐腐蚀性:

航空航天尾夹常采用镀镉或镀镍处理(如AMS-QQ-P-416标准),耐受盐雾环境500小时以上。

3. 电磁屏蔽支持

EMI/RFI屏蔽型尾夹(如Amphenol特定型号)提供360°全周屏蔽层端接,通过金属镀层或嵌入式屏蔽环将电缆屏蔽层与连接器壳体导通,降低高频干扰达20dB以上。

二、结构类型与材质选择:适配不同场景需求

1. 按密封等级分类

| 类型 | 特点 | 应用场景 |

|---|---|---|

| 非密封式 | 无防水设计,成本低 | 室内设备、控制柜 |

| 密封式 | 集成橡胶圈,IP65 - IP68防护 | 汽车发动机舱、户外设备 |

| EMI/RFI屏蔽式 | 金属镀层 + 屏蔽环,抑制电磁干扰 | 航空航天、医疗设备 |

2. 按材质与工艺差异

金属尾夹(如铝制阳极氧化):

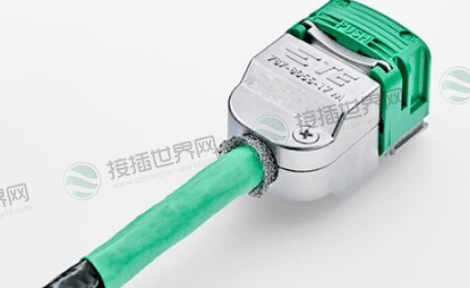

适用于高振动环境TE的DMC-MD尾夹采用不锈钢自攻螺丝,无需额外螺纹锁固。

工程塑料尾夹(如尼龙/UL94 V-0阻燃):

重量轻50%,适合移动设备,CAT-AM71-C83998B型号可适配2.54–10.41mm²线径。

3. 特殊结构设计

“八爪”弹性结构:

凌科尾夹通过多爪片自适应不同线径(如Φ5–15mm),压紧后形成均匀受力。

2型扩展设计:

Amphenol针对大直径电缆推出加长版尾夹长度增加25mm解决电缆与连接器尺寸不匹配问题。

三、应用场景案例:从汽车到航空航天

1. 汽车电子领域

尾夹在发动机线束中需耐受-40℃~125℃温度波动并通过USCAR-2振动测试,例如某新能源车充电接口采用金属尾夹,将插拔寿命从500次提升至10,000次。

2. 航空航天领域

TE的DMC-MD尾盖取消螺纹锁紧螺丝采用模制标识降低成本,兼容EN4165标准连接器,广泛用于机载娱乐系统与航电设备。

3. 工业设备领域

重型机械振动频繁,尾夹需与电缆铠装层结合使用,例如倍捷连接器提供的屏蔽尾夹可同时处理动力线与信号线应力。

四、选型指南:关键参数与常见误区

1. 核心参数清单

夹持力:>100N(汽车级要求)。

耐温范围:-40℃~125℃(发动机舱需150℃)。

线径适配:确认最小/最大电缆直径(如CAT-AM71系列支持Φ8.36–28.58mm)。

防护等级:户外场景至少IP67。

2. 选型误区规避

误区一:

忽视振动频谱,高频振动场景需选金属尾夹塑料材质易蠕变失效;

误区二:

屏蔽尾夹误用,非屏蔽电缆搭配EMI尾夹无法发挥效果需确保电缆有屏蔽层。

连接器尾夹作为保障电气连接“最后一厘米”安全的关键部件其选型直接影响系统可靠性,随着设备小型化与环境严苛化未来尾夹将向智能化(集成应力传感器)、轻量化(碳纤维复合材料)及快速安装(卡扣式替代螺丝) 方向演进。

建议工程师在选型时综合考量机械应力、环境因素与成本,并参考MIL-DTL-38999、USCAR-2等标准进行验证。