高压连接器外剥皮尺寸怎么确定 从原理到实践的精准计算

高压连接器外剥皮尺寸并非固定数值,而是基于导体铆压栅结构、线缆截面积及安全标准的动态计算结果,接插世界网深度解析剥皮尺寸的核心算法(如0.3mm²以下线规:导体铆压栅长度+1/2a+0.5mm),结合高压环境对绝缘保护、导体裸露的严苛要求,提供端子兼容性校验、公差控制及测试验证方法,确保连接器在高电压下的密封性与可靠性。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、剥皮尺寸的核心计算逻辑与参数体系

高压连接器的剥皮尺寸需平衡导体压接强度与绝缘保护需求,其基础计算公式随线规截面变化:

0.3mm²以下线规:

剥皮尺寸 = 导体铆压栅长度 + 1/2a + 0.5mm

0.3—1mm²线规:

剥皮尺寸 = 导体铆压栅长度 + 1mm

最大10mm²线规:

剥皮尺寸 = 导体铆压栅长度 + 2mm

关键参数解析:

1. 导体铆压栅长度:

端子内部金属压接区的物理长度,需参考制造商规格书(如TE Connectivity HVSL系列为3.2mm)。

2. 安全余量(a值):

覆盖绝缘皮回缩与公差波动,通常取0.5–1mm。

3. 高压适应性修正:

额定电压≥800V时,需增加0.3–0.5mm余量抵御电场畸变。

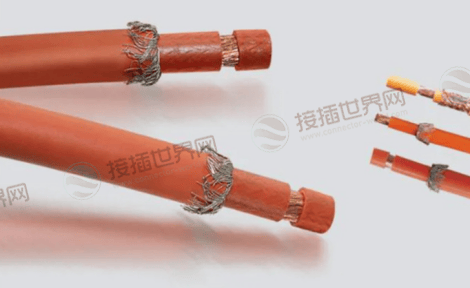

屏蔽层电缆需额外预留0.8mm用于屏蔽网翻折。

二、高压场景下的特殊计算准则

1. 导体裸露长度管控

导体末端需超出压接区但不超过1mm,防止高压放电或功能干涉。例如,新能源车电池包连接器要求导体伸出量严格控制在0.2–0.8mm。

2. 绝缘与导体相对位置要求

视窗检验:

压接后需同时可见导体与绝缘皮,绝缘皮长度占窗口区域1/5–4/5。

绝缘防侵入:

绝缘皮末端禁止伸入导体压接区,避免爬电距离不足。

3. 材料热膨胀补偿

硅橡胶绝缘电缆在-40℃~150℃工况下伸缩率可达2%,需根据环境温度调整剥皮尺寸:

高温场景:

缩减0.2mm防止热胀导致绝缘皮回缩。

低温场景:

增加0.3mm补偿冷缩。

三、剥皮工艺与质量检测标准

1. 剥皮精度控制

切口平整度:

剥皮后切口应平齐,无铜丝损伤或散乱。

公差管理:

高压连接器剥皮尺寸公差需≤±0.1mm(普通连接器为±0.3mm)。

2. 高压可靠性验证

拉脱力测试:

导体压接区需承受≥50N拉力(0.5mm²线径),测试后压接区内应有芯线残留。

绝缘耐压测试:

施加2.5倍额定电压(如2000V for 800V系统)检测绝缘完整性。

摇摆测试:

手持电线上下90°弯折10次,绝缘皮无位移或破裂。

四、常见误区与典型案例分析

误区一:忽略端子结构差异

同截面线缆使用不同端子(如开式压接与闭式压接)时,铆压栅长度可能差1.2mm,需按端子规格调整计算。

误区二:绝缘皮过度压缩

高压密封连接器中,绝缘皮压接过紧可能导致密封圈变形,破坏IP67防护等级。

典型案例:

某充电桩企业因未修正剥皮尺寸,导致绝缘皮伸入导体压接区0.3mm,在湿热环境下绝缘电阻从1000MΩ降至50MΩ,引发漏电报警。修正后故障率下降92%。

五、标准化作业流程与工具选型

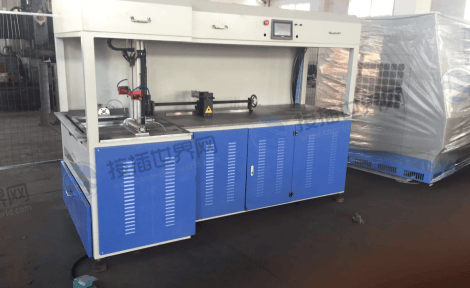

1. 剥线工具选择

高压专用剥线钳:适配圆形/屏蔽电缆,刀深精度±0.05mm。

激光剥皮机:适用于0.08mm²超细线缆,避免机械损伤。

2. 流程优化建议

双检制度:

操作员自检后,IPQC使用投影仪测量首件剥皮尺寸。

数据追溯:

记录每批次线缆的剥皮尺寸与拉力值,关联端子寿命数据。

高压连接器剥皮尺寸的精准确定是平衡电气性能、机械强度与环境适应性的系统工程,随着碳化硅技术推动电压平台向1500V演进,未来剥皮尺寸控制将向 激光实时测量、 AI动态补偿 及 材料智能感应 方向发展。

建议工程师建立端子规格数据库,并在设计阶段通过FEA仿真验证电场分布,从而在高压与高可靠性之间找到最优解。