高压连接器怎么接到板子上?连接方法与步骤详解

高压连接器与电路板的连接方式主要包括焊接、压接与插接三种,需根据电压等级、电流负载及空间布局选择,接插世界网将为大家详细解析PCB焊接安装、压接式端子连接及高密度插合等实操工艺,涵盖屏蔽层处理、绝缘防护及可靠性测试要点,帮助大家提升新能源与工业设备的电源连接稳定性。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、连接方式解析:三种主流技术路线

高压连接器与电路板的连接主要有三种方式,各有其适用场景与技术要点:

1. 焊接工艺:传统但不可替代

焊接是最经典的连接方式,通过焊锡在端子与PCB焊盘间形成金属间化合物,实现电气与机械双重固定。

工艺分类:

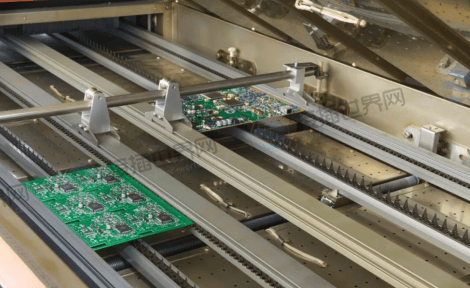

波峰焊:适用于通孔插装(THT)端子,熔融焊料波峰接触PCB底部,完成焊接。

回流焊:针对表面贴装(SMT)连接器,通过焊膏印刷、贴片与加热回流实现连接。

技术要点:

焊盘设计需匹配端子尺寸,避免“墓碑效应”(一端翘起)。

焊接温度曲线需精确控制,例如无铅焊锡峰值温度245±5℃,防止热损伤。

适用场景:电流≤50A、振动强度不高的设备,如车载娱乐系统电源接口。

2. 压接技术:高可靠性的选择

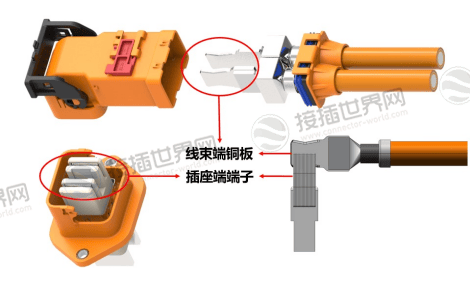

压接通过塑性变形使端子金属包裹导线,形成气密性连接,抗振动性与载流能力优异。

操作流程:

剥线并外翻屏蔽编织网,套入屏蔽环。

将线缆套入接线鼻,使用专用压接工具压实。

轻拉导线检验压接质量,确保无松动。

优势:

接触电阻低(可<1mΩ),适合大电流传输。

无热应力,避免焊接高温对PCB与端子的影响。

典型应用:动力电池高压母线(100A以上)、工业电机驱动模块。

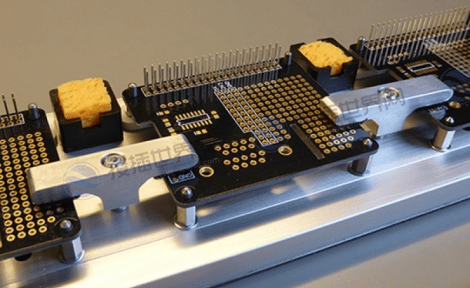

3. 插接组合:模块化设计的趋势

插接方式通过公母端子的弹性配合实现快速连接,尤以“板端组件+转接组件”为代表。

结构特点:

板端组件:固定于PCB,含焊针或焊片。

转接组件:集成端子与护套,直接插合。

核心价值:

简化装配流程,实现“板端与线端分离”。

规避线缆转折的空间浪费,提升布线效率。

创新案例:

转接高压连接器通过插接腔与限位台阶设计,兼顾对准精度与插拔寿命。

二、实操指南:一步步完成可靠连接

以压接式高压连接器为例,其安装需遵循标准化流程:

步骤1:前期准备与线缆处理

工具确认:准备压接模具、剥线钳、力矩扳手及检测仪器(万用表、兆欧表)。

线缆预处理:

按端子压接区长度精确剥线(通常8~12mm),避免芯线损伤。

屏蔽层翻折后套入屏蔽环,确保全覆盖。

步骤2:端子压接与屏蔽整合

压接操作:

将接线鼻与屏蔽环分步放入模具,垂直施压至工具自锁。

检查压接痕是否居中,无裂纹或变形。

屏蔽处理:

屏蔽卡爪放入壳体,舌片朝向内部,形成连续接地通路。

步骤3:连接器组装与固定

端子就位:

压接好的线鼻子插入插头内孔,用工具拧紧固定。

密封防护:

依次安装防水环、尾盖,推入线缆直至扣合紧密。

弯插头胶芯扣入半成品,确认锁止声。

步骤4:焊接/插合与PCB对接

焊接方式:

THT端子插入PCB孔位,波峰焊实现双面焊透。

关键点:焊点饱满呈弯月面,无锡珠或桥连。

插合方式:

板端焊针与转接组件对准,均匀施压至CPA(连接器位置确认装置)发出“咔哒”声。

步骤5:最终检测与可靠性验证

通断测试:万用表测量端子与线缆另一端电阻,应接近0Ω。

绝缘电阻测试:兆欧表在端子-端子、端子-屏蔽层间施加高压(如500V DC),阻值需>100MΩ。

高压互锁检查:确认HVIL回路导通,模拟拔插触发BMS断电响应(100ms内)。

三、常见问题与解决方案

1. 端子虚接或过热

根因:

压接压力不足、焊点空洞或插合未到位。

对策:

校准压接工具压力(通常1.5~3吨),定期更换模具。

使用X-Ray检测焊点质量,插合后用力矩扳手复核(如1.2N·m)。

2. 电磁干扰(EMI)超标

根因:

屏蔽层接地不良或覆盖不完整。

对策:

确保屏蔽网与屏蔽卡爪360°接触,接地电阻≤50mΩ。

在PCB端增加磁环或共模滤波器。

3. 绝缘失效或击穿

根因:

爬电距离不足、密封圈未压紧。

对策:

根据电压等级设计间距(例如800V系统需≥8mm),选用CTI≥600的绝缘材料。

在尾部线缆与壳体间填充密封胶,实现IP67防护。

4. 振动环境下松动

根因:

机械锁止未激活或焊点疲劳。

对策:

启用CPA二次锁止,确认卡扣颜色标识完全暴露。

对通孔焊点添加补强胶,分散应力。

四、选型与设计建议

电流与电压适配:

按峰值电流(如150A)的1.5倍选型,高电压(如1000V)优先选用镀金端子。

空间与布局优化:

直插式适合紧凑空间,90°转接兼容深腔体布局。

环境适应性:

高温区域(发动机舱)选用耐125℃以上外壳材料(PA66+GF),湿热环境增加防腐蚀镀层。

成本与效率平衡:

大批量生产推荐压接或插接,减少焊接工时;小批量高可靠场景保留焊接选项。

实现高压连接器在电路板上的可靠连接,核心在于平衡三个要素:电气接触、机械固定与环境密封。

选择焊接、压接或插接,取决于你对稳固性、效率与灵活性的优先级排序。

【给工程师的设计清单】

电气考量:电流容量、接触电阻、绝缘强度。

机械考量:抗振动、耐冲击、插拔寿命。

环境考量:防尘防水(IP等级)、耐温、耐化学腐蚀。

随着系统电压与功率密度攀升,集成化液冷与盲插模块化已成为明确的技术路径。

请牢记:稳定的能量传输,建立在每个连接点100%的可靠性之上。