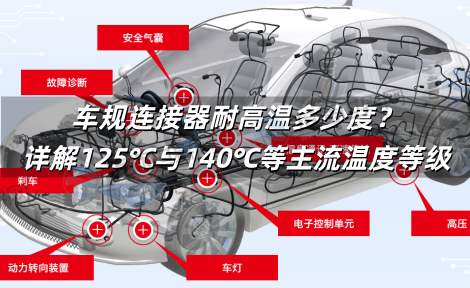

车规连接器耐高温多少度?详解125℃与140℃等主流温度等级

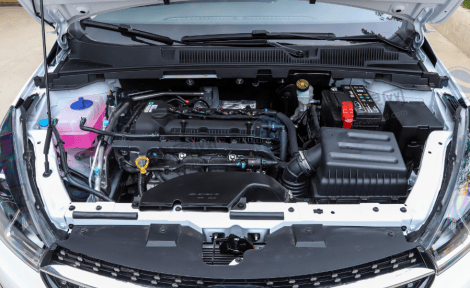

如果你拆过现代汽车的发动机舱,肯定对里面密密麻麻的连接器印象深刻。但你可能不知道,这些看似普通的连接器,却要在-40℃到125℃的极端温度范围内稳定工作。我接触过不少案例,有些项目为了节省成本选用普通商用连接器,结果在夏季高温测试中出现软化变形,导致整个系统失灵。那么,车规连接器的耐高温能力到底如何界定?为什么125℃会成为行业标杆?今天,我们就来聊聊这个话题。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、车规连接器的温度等级划分

车规连接器的工作温度范围直接决定了它的应用场景和可靠性等级。目前主流车规连接器的温度等级主要分为几个档次:

基础等级:-40℃至125℃

这是最常见的车规连接器温度范围,涵盖了大多数车载应用场景。例如,TE Connectivity的AMPSEAL系列连接器就明确标注工作温度为-40°C至+125°C,这个范围能够满足从寒冷地区到炎热夏季的全气候使用需求。同样,维峰电子的72230A系列双排线到板连接器也标识使用温度为-40°C~+125°C,这表明125℃是目前行业的主流上限标准。

扩展等级:高达140℃

在一些更严苛的应用环境中,连接器需要承受更高的温度。TE Connectivity的大负荷密封连接器系列(HDSCS)就能够在-40°C至140°C的温度范围内工作,这通常适用于更靠近热源的安装位置。

值得注意的是,连接器的耐温性能不仅取决于外壳材料,还与端子镀层、绝缘材料等多项因素相关。例如,IRISO电子推出的11507/11607系列FPC连接器专门强调具有相当于LV214 4级的耐高温性(125℃),这是德国汽车行业广泛认可的环境耐性标准。

二、为什么125℃成为行业标杆?

125℃并非随意设定的数值,而是基于汽车实际使用环境和技术可行性综合考量后的结果。

发动机舱环境需求

传统燃油车的发动机舱在夏季运行时,环境温度可能超过100℃。考虑到连接器通电后的自发热效应,125℃的上限为系统提供了足够的安全余量。对于电动车而言,电池管理系统(BMS)和电机驱动单元同样会产生大量热量,需要连接器具备同等耐热能力。

材料技术的平衡点

工程塑料是连接器的主要绝缘材料,其耐温性能直接决定了连接器的温度上限。常见的PBT(聚对苯二甲酸丁二醇酯)材料能够长期稳定工作在125℃环境中,而要在更高温度下保持性能,则需要更昂贵的特种工程塑料,如帝斯曼集团的ForTii Ace JTX8聚酰胺材料,它能够在高温焊接过程中不起泡,确保连接器可靠性。

国际标准的统一

LV214(德国汽车行业标准)、USCAR-2(美国汽车电子委员会标准)等主流车规标准均将125℃列为基准测试条件。这种标准化有利于供应链整合和产品质量控制。

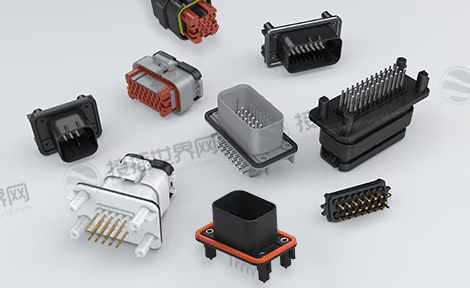

三、实现高耐热性的技术途径

要达到车规级的耐高温要求,连接器制造商需要从多个技术层面进行精心设计。

关键材料选择

连接器的耐热性能首先取决于材料。外壳通常采用PBT、PA66(尼龙66) 等工程塑料,这些材料在高温下能保持良好的机械强度和绝缘性能。例如,TE Connectivity的大负荷密封连接器外壳就使用黑色PBT材料制成,能够在-40°C至140°C温度范围内工作。

对于更严苛的应用,如发动机控制单元附近的连接器,可能需要LCP(液晶聚合物)或PPS(聚苯硫醚) 等更高耐温等级的材料。这些材料的价格通常是普通工程塑料的2-3倍,但提供了更好的耐热性和尺寸稳定性。

接触件设计与镀层

高温环境会加速金属材料的氧化,导致接触电阻增加。因此,车规连接器的端子通常采用铜合金基材,并施加镀锡或镀金处理。镀层厚度和质量对高温下的接触可靠性至关重要,例如,IRISO的11507/11607系列FPC连接器就通过优化接触设计,确保在125℃环境下接触电阻保持在40mΩ的低水平。

结构设计与散热考量

聪明的机械设计也能提升连接器的耐温性能。例如,通过增加散热面积、优化热流通路,可以降低连接器内部的实际工作温度。广濑电子的FH69系列FPC连接器采用独特的端子构造,减少热量引起的端子位移,确保在125℃高温下仍保持可靠接触。

四、不同应用场景的温度要求差异

虽然125℃是常见标准,但汽车内不同位置的温度要求其实存在明显差异。

高温区域应用

发动机舱、变速器附近、排气系统周边等区域温度最高,通常要求125℃至140℃的耐温能力。这些区域的连接器常常需要额外的热屏蔽或远离热源的安装位置。

座舱内与车身区域

仪表盘、信息娱乐系统、车身控制模块等部位的温度要求相对较低,一般在85℃至105℃范围内。例如,盛格纳的Mini-FAKRA连接器工作温度范围为-40℃至+105℃,这已能满足大多数车载电子系统的需求。

新兴应用场景

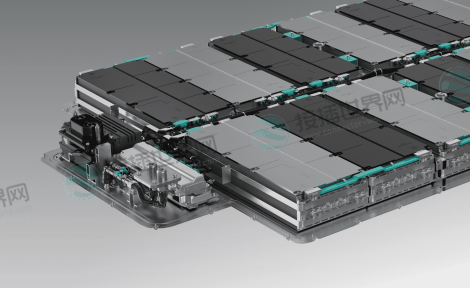

随着汽车电子化程度提高,新的热管理挑战不断出现。电池管理系统中的连接器需要应对电芯发热带来的高温环境;而充电连接器则面临大电流通过时产生的热量积累。IEC 62196-3:2025标准针对电动车辆充电耦合器规定了更严格的要求,这些应用通常需要专门的散热设计或主动冷却系统。

五、高温对连接器性能的影响

了解高温如何影响连接器性能,有助于我们更深入地理解耐热设计的重要性。

材料老化与变形

长期高温环境会加速高分子材料的老化过程,导致连接器外壳和绝缘部件变脆、开裂。例如,某型车端连接器在长期使用后出现密封失效,就是高温加速密封材料老化的典型例子。

接触性能退化

高温会促进接触表面的氧化,增加接触电阻,进而导致局部过热,形成恶性循环。广濑FH69系列连接器要求初始接触电阻在50mΩ以下,测试后也不得超过70mΩ,就是为了确保高温下的稳定接触。

密封性能下降

许多车规连接器依赖弹性密封件来达到IP防护等级。高温会使密封材料硬化、失去弹性,导致防尘防水性能下降。研究表明,O型密封圈往往是连接器系统在高温下的最薄弱环节,需要特别关注其材料选择和设计。

六、测试与验证标准

车规连接器的耐热性能不是厂商自说自话,而是需要遵循严格的测试标准。

温度循环测试

模拟连接器在实际使用中经历的温度变化,通常要求在-55℃至+125℃之间进行多次循环。广濑电子的FH69系列就进行了1,000次温度循环测试,验证其耐热疲劳性能。

持续高温暴露测试

评估连接器在长期高温环境下的性能稳定性,如广濑FH69系列在125℃环境中进行了2,000小时耐热测试,确保材料不会因长期热老化而失效。

环境综合性测试

车规连接器还需要通过耐湿度、盐雾、硫化氢等多种环境测试,因为高温往往会加剧其他环境因素的破坏作用。例如,FH69系列进行了耐湿度、盐雾、二氧化硫和硫化氢测试,全面验证其在恶劣环境下的可靠性。

回过头来看,车规连接器的耐高温能力其实是一个系统工程,从材料科学到结构设计,从制造工艺到测试标准,每个环节都影响着最终的耐温性能。125℃这个数字背后,是汽车行业对安全性和可靠性的极致追求。

下次当你为汽车电子系统选型连接器时,除了关注电流容量和引脚数目,不妨多问一句:“这个连接器的温度等级是否匹配我的应用场景?”因为在汽车领域,可靠性从来都不是偶然的,而是精心设计和严格验证的结果。随着电动汽车和自动驾驶技术的发展,对连接器耐高温性能的要求只会越来越高——毕竟,在追求极致可靠性的道路上,从来没有终点站。