车规连接器选型及使用经验:2025年工程师实战指南

最近参与了一个新能源汽车项目,团队在车规连接器选型上踩了坑——某个装在发动机舱附近的连接器,因为耐温等级不足,在夏季路试中出现了绝缘层软化,导致信号中断。这种问题在汽车电子设计中并不少见。据统计,2025年单辆汽车的连接器用量已突破500个,较传统燃油车增长300%。面对如此多的连接器,选型不再是简单的“通电即可”,而是关乎整车安全、可靠性及成本控制的系统工程。今天,我就结合近几年的一线经验,聊聊车规连接器选型与使用中的那些关键点。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、车规连接器的特殊性:为什么普通连接器不能上车

与消费级或工业级连接器不同,车规连接器从设计之初就要应对极端环境、长寿命和高可靠性要求。

1. 环境适应性是基础门槛

温度范围:发动机舱连接器需耐受-40℃~180℃,电池包区域要求-40℃~125℃。普通连接器通常在-20℃~85℃工作,高温下易老化失效。

振动抵抗:车规连接器需通过10-2000Hz、20Grms的随机振动测试。某车企曾因选用的连接器抗振不足,导致车载摄像头在颠簸路段频繁断连。

防护等级:车身外部连接器需满足IP6K9K(防高压水枪冲洗),底盘部件同样要求该等级,而座舱内可选IP6X(防尘)。

2. 可靠性标准决定“准入资格”

车规连接器需通过AEC-Q系列、IATF16949质量管理体系等认证。此外,国内标准如QC/T 1067和美国USCAR-2,明确了温度等级、振动等级的划分。选型时务必要求供应商提供测试报告,避免“纸上合规”。

二、选型的五个核心维度:从电气性能到成本控制

1. 电气性能:不只是电压电流

载流能力:高压系统(如电池包)需≥250A持续电流,低压系统(如车灯)需≥20A。

耐压等级:动力系统连接器要求≥1500V DC,以防高压击穿。

阻抗匹配:射频连接器(如FAKRA)需严格匹配50Ω阻抗(误差±1Ω),否则会导致信号反射,影响导航或雷达精度。

2. 环境适应性:按安装位置精细化选型

| 安装位置 | 温度要求 | 防护等级 | 关键考量 |

|---|---|---|---|

| 发动机舱 | -40℃~180℃ | IP6K9K | 耐高温、抗油污、抗振动 |

| 车身外部 | -40℃~125℃ | IP6K9K | 防水、抗紫外线 |

| 座舱内 | -40℃~85℃ | IP6X | 插拔便利性、空间适配 |

| 电池包 | -40℃~125℃ | IP67 | 密封性、耐温差循环 |

注:表格数据综合自

3. 机械可靠性:插拔寿命与连接稳定性

插拔寿命:高压连接器(如充电接口)需≥10,000次,高速数据传输连接器(如车载以太网)需≥500次。

端子保持力:需≥50N,防止振动导致接触不良。

结构设计:优先选择卡扣式连接器(非螺纹式),适配生产线节拍——某车企切换后,安装效率提升67%。

4. 信号完整性:高频与高速场景的关键

高频衰减:FAKRA连接器在1.5GHz频段的插入损耗需≤0.3dB。

屏蔽效能:全频段需≥85dB(1GHz时),采用全金属外壳+双层屏蔽压接结构。

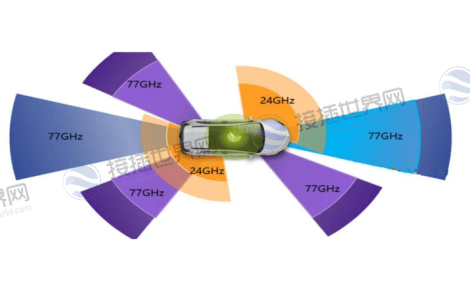

高频优化:毫米波雷达(77GHz)需专用FAKRA,常规型号(支持0-6GHz)会导致信号衰减。

5. 成本效益:系统总成本最优

模块化设计:减少30%连接器种类,提升装配效率40%。

维护成本:插拔寿命低的连接器,后期维修更换成本可能远超初始节省金额。

三、典型场景选型指南:FAKRA、高压与摄像头连接器

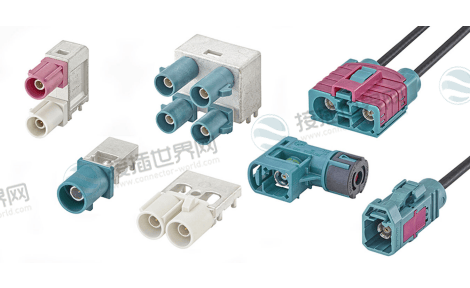

1. FAKRA连接器:汽车射频的“核心通道”

场景适配:

车机导航(GPS):选屏蔽型,阻抗50Ω,关注插入损耗。

毫米波雷达(ADAS):选高精度款,支持77GHz频段,外壳用增强尼龙。

车联网(4G/5G):选IP6K9K防水款,耐温-40℃~125℃。

颜色编码:FAKRA有11种颜色(如黑色对应GPS,蓝色对应北斗),不可混用——某车企误将红色雷达FAKRA用于GPS,导致定位误差超5米。

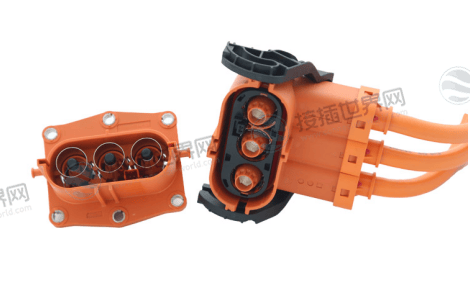

2. 高压连接器:电动化转型的基石

新发布的GB/T 37133-2025《电动汽车用高压连接系统》明确了技术要求与验证方法。选型时需关注:

载流能力:支持800V高压平台,持续电流250A以上。

热管理:部分型号集成液冷或温度传感器。

安全锁止:防止带电插拔,避免电弧风险。

3. 摄像头模组SMB连接器

根据2025年团体标准T/CNSZCIA 003-2025,该连接器需具备50Ω特性阻抗,工作频率DC到6GHz,适用于卡锁连接的微波场合。

四、使用经验与常见误区:前人踩过的坑

1. 选型误区

误区一:用民用FAKRA替代车规款

民用型号未经过车规环境测试(如耐高低温循环),某车企为降本使用后,3个月内接头绝缘层融化。

误区二:忽视防水等级

车身外部需IP6K9K(非IP67),某车顶天线连接器因防水不足,高压洗车后进水。

误区三:忽略高频适配

77GHz雷达若选用常规FAKRA(支持0-6GHz),探测距离可能缩短30%。

2. 安装与维护要点

线缆匹配:FAKRA接头需与线缆规格(如RG-174、RG-316)精准匹配,夹紧过松会导致信号泄漏。

屏蔽连续性:确保接头与线缆屏蔽层完全贴合,避免电磁干扰。

插拔操作:使用专业工具,避免暴力插拔导致端子损坏。

五、未来趋势与选型前瞻

1. 集成化

如H-MTD系列将电源、信号和光纤集成于单一连接器,减少线束复杂度。

2. 高速化

智能网联汽车推动车载以太网连接器需求,新标准T/LJQ 0022—2025明确了高速以太网电缆组件及连接器的技术要求。

3. 标准化

2025年天海集团参与发布的GB/T 20718.2-2025等10项标准,覆盖高压连接、牵引车接口等场景,为选型提供权威依据。

车规连接器选型,本质上是一场可靠性、成本与效率的平衡艺术。它要求工程师不仅了解参数,更要深入场景——比如发动机舱的高温、车身底部的水溅、智能驾驶传感器的高频需求。那些看似微小的细节,往往是决定系统稳定性的关键。

未来,随着区域架构(Zonal)和中央计算平台的普及,连接器将进一步向集成化、高速化和智能化演进。建议工程师在选型时,建立自己的检查清单:电气参数是否达标?环境适应性是否匹配?认证是否齐全?成本是否全局最优?只有系统化选型,才能让连接器从“零部件”升级为“可靠伙伴”——毕竟,在汽车电子领域,最好的设计是让连接器在整个生命周期内,都无需让人操心。