车规连接器对板端焊接力的强度要求全解析:从标准到实践

在汽车电子领域,车规连接器的板端焊接强度可不是个小问题——它直接决定了电路连接在振动、温度变化等恶劣工况下的可靠性。我见过太多因焊接强度不足导致的故障案例:从导航屏幕间歇性黑屏到安全气囊误报,追根溯源往往是焊点在长期应力下疲劳断裂。焊接强度不足如同隐形的时间炸弹,在车辆使用过程中随时可能引发系统失效。今天,我们就深入探讨车规连接器对板端焊接力的强度要求,看看如何通过标准和测试筑牢这道安全防线。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、焊接强度的核心标准与基础要求

车规连接器的焊接强度并非单一数字,而是一个涵盖静态强度、疲劳强度等多维度的指标体系。

国际主流标准体系包括:

SAE USCAR系列:为汽车电子连接系统提供了全面的测试规范。

IPC-9702/9703:针对板级互连的机械性能测试,详细规定了连接器焊点在弯曲、冲击载荷下的性能评价方法。

IEC 61076系列:涵盖印刷板连接器的详细规范,包括屏蔽连接器的机械与电气性能要求。

核心强度指标:

抗拉强度:评估焊接接头在拉伸载荷下的最大承载能力。例如,对于新能源汽车电池模组端板焊接,其抗拉强度需满足车辆终身振动而不失效。

剪切强度:测定焊接部位抵抗平行于板面方向外力的能力。在连接器应用中,剪切强度不足会导致端子受侧向力时移位。

疲劳性能:模拟车辆行驶中的持续振动环境,要求焊点经受数百万次循环载荷后仍保持完好。

二、影响焊接强度的关键因素分析

焊接强度不是孤立存在的,它受到从材料到工艺的多重因素影响。

材料匹配性:

基材与焊料热膨胀系数匹配:差异过大会在温度循环中产生内应力,加速焊点疲劳。

端子镀层质量:镀层厚度与成分影响焊料润湿性和界面结合强度,劣质镀层会导致虚焊。

工艺参数控制:

焊接温度曲线:再流焊峰值温度与持续时间直接影响金属间化合物厚度与形态。

焊膏印刷精度:焊膏量不足会导致焊点强度不够,过量则可能引起桥连。

设计结构因素:

焊盘设计:焊盘尺寸与形状应提供足够的焊接面积和机械锚定点。

端子与PCB间隙:适当的间隙设计可缓解热应力集中,防止焊点开裂。

三、焊接强度的测试方法与验收标准

要准确评估焊接强度,需要依靠科学的测试方法和明确的验收标准。

主要测试项目:

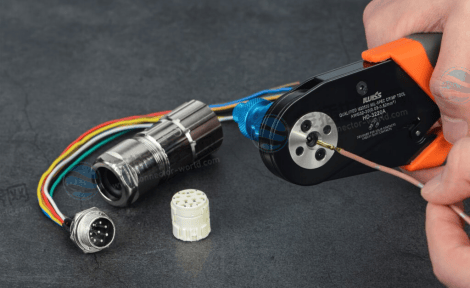

力学性能测试:使用万能材料试验机进行焊点的拉伸、剪切测试,获取强度定量数据。

金相分析:通过显微镜观察焊点内部结构,检查气孔率、裂纹、夹杂物等缺陷。

环境可靠性测试:包括温度循环(如-40℃至+125℃)、机械冲击和振动测试,模拟车辆实际使用条件。

典型验收标准:

不同应用场景下的焊接强度要求差异很大。例如,发动机控制单元连接器因环境恶劣,其焊点剪切强度通常要求比车载信息娱乐系统高出30%-50%。SAE J2223/2标准为车载电气连接系统提供了详细的测试与性能要求指南。

四、常见失效模式与解决方案

焊接强度不足会表现为多种失效形式,每种都有其独特的成因和对策。

典型失效模式:

焊点开裂:常发生在金属间化合物层,因材料热膨胀系数不匹配或机械过载导致。

引脚翘起:焊接过程中温度不均引起,会导致连接间歇性中断。

焊料疲劳:在长期振动环境下,焊料内部微裂纹逐渐扩展直至完全断裂。

针对性解决方案:

优化焊接轮廓:调整再流焊温度曲线,控制金属间化合物生长在1-3μm理想范围。

增强焊盘设计:采用泪滴状焊盘或加设锚定点,改善应力分布。

引入底部填充胶:对BGA类连接器使用环氧树脂底部填充,分散机械应力。

完善检测方法:结合X射线检测与自动光学检查,及时发现焊接缺陷。

五、设计阶段优化焊接强度的实用策略

焊接强度问题最好在设计阶段就进行预防,这比事后补救要经济有效得多。

布局优化策略:

连接器定位:避免将连接器布置在PCB高弯曲应力区域或板边缘。

加强支撑结构:在大型连接器周围添加支撑螺丝,减少板弯曲对焊点的影响。

材料选择建议:

PCB材料:高频应用可选耐热性更好的FR-4或聚酰亚胺材料。

焊料选择:根据应用温度范围选择 SAC305、SAC387等无铅焊料合金。

端子镀层:优选镀金或镀钯镍,平衡成本与可靠性。

设计验证方法:

有限元分析:模拟焊接点在振动、热循环条件下的应力分布。

原型测试:制作功能样板进行加速寿命测试,验证设计 robustness。

六、未来趋势与行业展望

随着汽车电子技术的演进,对连接器焊接强度的要求也在不断提升。

新挑战与应对:

高频高速连接器:随着5G和车载以太网普及,连接器需在保证信号完整性的同时满足强度要求。

高密度安装:电子系统集成度提高,连接器间距缩小至0.5mm以下,对焊接精度要求更严。

高温应用:新一代动力系统周围温度提升,需要焊接点能在更高温度(如150℃)下保持强度。

技术发展方向:

新型焊接材料:纳米焊膏、低温烧结银浆等新材料有望提供更高强度与可靠性。

智能工艺控制:基于工业互联网的智能焊接系统,实时监控并调整焊接参数。

更严苛标准:行业标准如SAE USCAR-38-2等持续更新,以适应新能源汽车等高要求应用。

车规连接器对板端焊接力的强度要求,本质上是在机械稳固性、电气连续性和环境耐久性三者间寻求最佳平衡。它既是一个材料科学问题,也是一个工艺控制课题,更是一个系统设计挑战。

随着汽车朝着电动化、智能化和网联化方向发展,对连接器焊接强度的要求只会越来越严苛。建议工程师们在项目初期就充分考虑焊接强度因素,把可靠性设计到产品基因里,而非依赖后期测试去发现问题。毕竟,在汽车电子领域,最成功的设计往往是那些在整个生命周期内都无需维修更换的设计——牢固的焊接连接,正是实现这一目标的重要基石。