线对板连接器的几种类型:从压接到IDC,一文读懂如何精准选型

当你拆开一台电子设备,看到那些将彩色线缆与绿色电路板连接起来的小零件时,你就在和线对板连接器打交道了。它不像处理器那样引人注目,却是设备内部信号与电力传输的“无名英雄”。随着电子产品设计日益复杂,如何从众多连接器类型中,选出既可靠又经济的那一款,常常让工程师和采购头疼。选型不当,轻则信号不稳,重则导致整个模块失效。今天,我们就来把几种主流的线对板连接器类型掰开揉碎了讲清楚,帮你理清选型思路。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、核心分类:四种主流连接方式详解

线对板连接器种类繁多,但根据电线与端子之间的固定方式,主要可以归结为以下四种基本类型。它们各有“绝活”,适应不同的生产要求和应用场景。

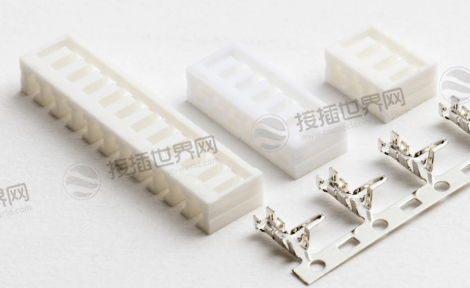

1. 压接连接器:可靠性的“标杆”

这是目前应用最广泛的类型之一,尤其是在注重长期可靠性的领域。它的原理是使用专用工具,让金属端子产生塑性变形,从而紧密包裹住导线,形成一个牢固且电阻低的连接点。

特点:连接质量稳定一致,非常适合大批量自动化生产,能最大限度地减少人工操作带来的误差。其机械强度和电气性能都非常出色。

典型场景:常见于汽车电子、工业控制设备以及消费电子产品的主板上,这些场合对连接器的耐久性和一致性要求极高。

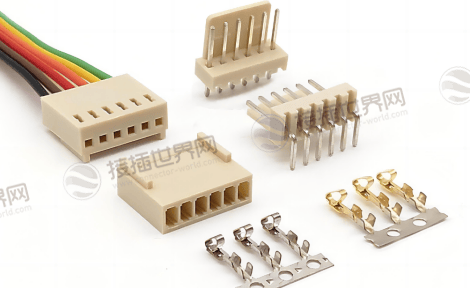

2. IDC连接器:效率至上的“快枪手”

IDC,全称绝缘位移连接。它的最大魅力在于“快”。端子设计有锋利的刀口,在压接时直接刺破导线的绝缘外皮,与内部金属导体接触,省去了剥线的步骤。

特点:组装速度极快,能大幅提升生产线效率,并减少因剥线不准导致的人为错误。在自动化组装线上优势明显。

典型场景:广泛应用于使用带状电缆(排线)的场合,例如电脑内部的数据传输、家用电器的控制板连接等。

3. 焊接连接器:经典的“实力派”

这是一种非常传统且直接的连接方式,通过熔化的焊料将导线与连接器的焊杯或焊片牢固地结合在一起。

特点:能提供极高的机械强度和优异的导电性,连接点最为牢固。不过,这个过程相对耗时,且对操作精度要求高,实现自动化大批量生产的难度也较大。

典型场景:在电源模块、高精度仪器的原型制作或小批量生产中仍有广泛应用,也常见于对电气连接可靠性要求极为严苛的场合。

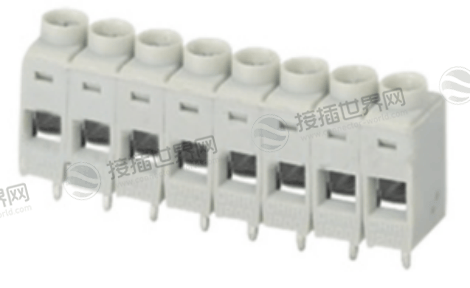

4. 螺钉端子型连接器:灵活维护的“老派绅士”

通过旋转螺丝产生的机械压力来夹紧导线,实现连接。这种方式充满了“机械感”。

特点:最大的优点是可重复接线,无需特殊工具(一把螺丝刀即可),方便测试、调试和维护。缺点是体积通常较大,在追求极致紧凑的现代消费电子产品中已不多见。

典型场景:仍然是工业控制柜、电源分配单元、测试测量设备等需要频繁更换线缆或进行调试场景的宠儿。

为了更直观地对比,我们可以看看下表:

| 连接器类型 | 核心特点 | 生产优势 | 典型应用场景 |

|---|---|---|---|

| 压接型 | 连接可靠,电阻低,一致性好 | 适合自动化,大批量生产 | 汽车电子,工业控制,消费电子主板 |

| IDC型 | 免剥线,连接速度快 | 组装效率极高,自动化友好 | 带状电缆连接,电脑内部,家电控制板 |

| 焊接型 | 机械强度与导电性最佳 | 连接点最牢固 | 电源模块,精密仪器,原型制作 |

| 螺钉端子型 | 可重复接线,维护方便 | 无需专用工具,灵活 | 工业控制柜,测试设备,模块化设计 |

二、选型关键:从参数到场景的决策路径

了解了类型,如何做出正确选择?你需要像侦探一样,审视以下几个关键维度:

电气与机械参数是基础:

间距:指相邻端子中心之间的距离(如1.25mm、2.0mm)。它直接决定了连接器的紧凑程度和能承受的电流大小。间距越小越省空间,但对制造精度要求也越高。

电流容量:必须确保连接器的额定电流大于电路实际工作的最大电流,并留出充足余量,这是防止过热、保障安全的第一道防线。

插拔寿命与锁扣:连接器能可靠插拔多少次?对于需要经常维护的设备(如工业模块),这是一个重要指标。此外,在存在振动(如汽车、机器人)的应用中,带有锁扣机构的连接器是必不可少的,它能防止连接器因振动而意外松脱。

环境适应性决定寿命:

温度范围:连接器必须能适应其安装位置的环境温度。例如,汽车发动机舱附近的连接器可能需要耐受-40°C至125°C甚至更高的温度范围。在85°C以上的高温环境,应优选LCP等耐高温材料外壳。

防护等级:如果设备可能工作在潮湿、多尘的户外环境,就需要关注IP防护等级(如IP67)的防水防尘连接器。

应用场景是最终的检验场:

消费电子(手机、穿戴设备):空间是首要敌人,通常选用小间距(0.5mm-1.0mm) 的压接或IDC连接器,追求极致轻薄。

汽车电子:可靠性的“试金石”。连接器不仅要承受宽温范围和持续振动,还需通过USCAR等严苛的汽车标准认证。新型号如JAE的MB01系列,正朝着1.5mm间距、双排高密度、同时满足小型化与高保持力的方向发展。

工业控制:环境复杂,可能需要兼顾大电流供电(选用螺钉或大间距压接端子)和模块化维护(要求插拔寿命长、带锁扣)的需求。

三、趋势前瞻:更小、更快、更集成

未来的线对板连接器,正朝着几个清晰的方向演进:

1. 极致小型化:为了适应电子产品日益紧凑的设计,引脚间距不断缩小。1.5mm乃至更小的间距已成为高端应用的新常态。

2. 性能集成化:为了节省宝贵的PCB空间,能够在一套连接器内同时传输电力与高速数据信号的混合型连接器越来越受欢迎。

3. 生产友好化:为了适配全自动化的SMT(表面贴装)生产线,更易于贴装和回流焊的连接器结构设计成为主流,旨在提升整体装配效率和一致性。

说到底,线对板连接器的选型没有“万能公式”,它更像是在可靠性、成本、空间和效率之间做一场精密的权衡。从经典的螺钉压接到高效的IDC刺破,每种类型都是为特定战场而生的武器。

面对一个具体项目,最明智的做法是从应用场景的终极需求倒推:是追求消费电子的极致纤薄,还是满足汽车电子的严苛考验,或是保证工业控制的稳定易维护?明确了这一点,再结合电流、间距、环境等参数层层筛选,你才能找到那个“对的它”。记住,一个深思熟虑的连接器选型,往往是整个设备长期稳定运行中最沉默却最坚实的保障。