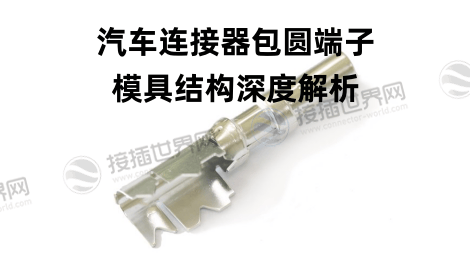

汽车连接器包圆端子模具结构深度解析 核心技术要点与行业应用

汽车连接器包圆端子模具通常用于电子通信、家用与工用汽车、机械以及多种线路连接场景,优点是安全性高,维护成本低,效果稳定,本文将详解包圆端子模具的核心机构并并提供模具材料选型与维护建议,助力提升端子生产效率与良品率。

一、汽车连接器包圆端子模具结构

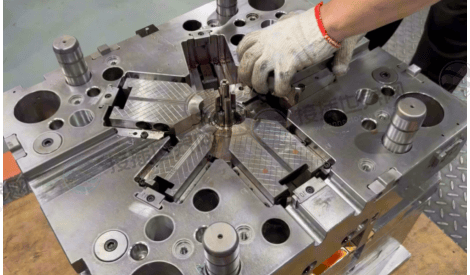

1.冲压成型模块

上下模座与模芯:采用高刚性材料(如SKD11淬火钢)制造,确保模具寿命与精度。下模座集成导向柱与缓冲弹簧,减少合模冲击;模芯设计凹槽、连接槽及凸起部,通过一次冲压形成端子分层结构(如高低差设计)。

限位机构:通过双轴电机驱动丝杆,调节辊轴间距,精准控制板材进料位置,公差±0.05mm,避免偏移导致的材料浪费。

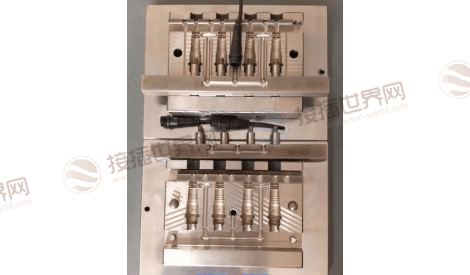

2.包胶工艺模块

多点进胶系统:对称分布的注塑槽(如上模轴心对称设计)实现胶液均匀注入,解决中心进胶导致的成型不均问题,适配TPE/硅胶等软胶材料。

限位组件:设置第一限位件与第二限位件,从多方向固定嵌入件,防止包胶过程中移位(偏移量≤0.1mm),确保端子表面胶层厚度一致。

3.连续冲压模具

工步集成设计:在一套模具内完成切边、冲孔、包圆、精切等工序,减少模具更换频率,生产效率提升40%以上。

导柱导套系统:外导柱与内导柱协同作用,确保合模精度(定位误差<0.01mm),适配高速冲床(≥600次/分钟)。

二、汽车连接器包圆端子模具结构关键设计原则与技术创新

1. 结构刚性优化

模具底座采用一体式铸造(如球墨铸铁QT600-3),抗变形能力提升30%,适配高压冲压(≥200吨)。

型腔表面光洁度Ra≤0.8μm,降低脱模阻力,延长模具寿命(>50万次)。

2.定位与脱模设计

斜面定位结构:公母模零件端头采用倒梯形斜面(夹角90°),增大接触面积,定位精度提升50%,减少合模磨损。

顶出系统:多顶针布局(间距≤10mm)配合氮气弹簧,脱模力均匀分布,避免端子变形或断裂。

3.冷却与温控系统

螺旋式冷却通道:直径6-10mm,间距20-30mm,结合模温机控制温差≤5℃,缩短成型周期15%。

高温区域(如包胶模块)采用铍铜镶件,导热系数200W/m·K,快速散热防止胶料老化。

三、汽车连接器包圆端子模具结构行业应用与维护建议

1. 新能源高压端子适配

耐压设计:模具材料升级为硬质合金(如YG15),耐压等级提升至1500V,适配800V电气平台。

屏蔽结构:集成金属嵌件成型槽,确保端子屏蔽效能≥60dB(100MHz频率)。

2.维护与故障预防

定期校准:每5万次冲压后检测导柱/导套磨损(阈值:间隙>0.02mm需更换)。

清洁规范:使用无水乙醇清理胶料残留,避免使用腐蚀性溶剂损伤模具表面。

3.智能化升级方向

植入传感器:实时监测冲压力、温度等参数,异常时自动停机(如压力波动>10%触发报警)。

模块化设计:快换式镶件与标准化接口,缩短换型时间至30分钟内。

汽车连接器包圆端子模具需综合冲压精度、包胶均匀性及高效连续生产三大需求。建议企业优先选择具备多点进胶、斜面定位及智能监测功能的模具方案,并建立动态维护体系,随着800V平台普及,碳化硅涂层(耐温>1000℃)与液态金属注塑技术(LDS)将成为未来技术突破点。

注: 本文由AI生成,已人工审核。