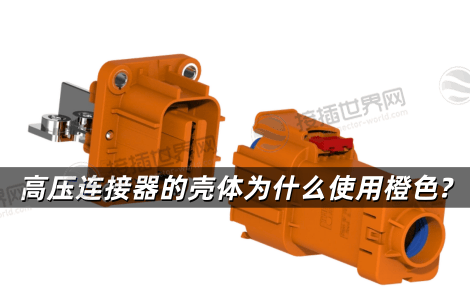

高压连接器的壳体为什么使用橙色?安全与材料科学的双重解析

高压连接器的壳体和线束使用橙色是为了适配安全规范、材料特性及行业实践三方面的因素,本文将结合国际标准(如ISO 6469-3)与真实案例(特斯拉、比亚迪应用),详解橙色在耐高温、抗老化及快速识别中的技术优势,为工程师选型与设计提供数据支持。

一、橙色作为高压警示色的国际规范

1.安全标识统一化

国际共识:橙色被IEC 60446标准定义为高压危险警示色,与低压系统(黑色/灰色)形成视觉隔离,降低误触风险。例如,特斯拉高压电池包连接器壳体采用Pantone 151C橙,符合全球车型安全规范。

国内法规:GB/T 31498-2015要求新能源汽车高压部件必须使用橙色标识,且色差ΔE≤1.5(通过分光测色仪检测)。

2.事故应急响应

橙色壳体在事故现场可快速定位高压部件,缩短救援人员断电操作时间(研究显示可减少30%应急响应耗时)。

二、橙色壳体的材料性能要求

1.高温稳定性

|

材料类型 |

耐温范围 |

热老化测试 |

适用场景 |

|

PA66+橙色母粒 |

-40℃~150℃ |

颜色变化ΔE≤2.0 |

车载充电机(OBC) |

|

LCP基材 |

-40℃~180℃ |

ΔE≤1.5,强度保留率≥90% |

800V高压平台连接器 |

|

PPS+玻纤增强 |

-40℃~200℃ |

ΔE≤3.0,阻燃UL94 V0 |

电驱动系统高温区 |

2.环境耐受性

盐雾测试:橙色镀层需通过96小时中性盐雾试验(GB/T 10125),无锈蚀、起泡。

耐化学腐蚀:壳体材料需抵抗机油、冷却液等渗透,体积膨胀率≤0.5%(以埃万特OnForce™ HTN材料为例)。

3.加工工艺适配性

注塑成型:橙色母粒需与基材熔融指数匹配(如PA66的MI值12g/10min),避免流痕、色差。

激光打标:橙色表面需兼容激光雕刻(波长1064nm),标记对比度≥70%(如巴斯夫Ultramid®系列)。

三、行业应用案例与成本优化

1.车企实践

特斯拉Model Y:采用橙色LCP壳体,耐压1500V,通过-40℃冷冲击测试(循环100次无开裂)。

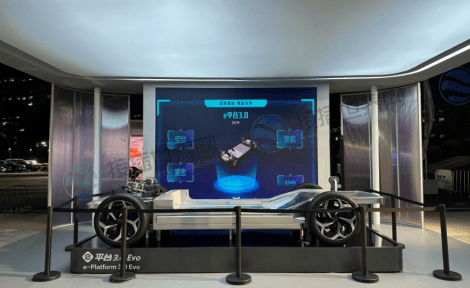

比亚迪e平台3.0:使用橙色PA66+30%玻纤增强材料,成本较进口LCP降低40%,满足年产能50万套需求。

2.成本控制策略

分体式设计:高压连接器仅外露部分使用橙色,内部结构采用黑色通用塑料(降本15%-20%)。

再生材料应用:添加30%回收尼龙(如杜米特® Regen),橙色色牢度仍达4级(ISO 105-B02标准)。

四、未来趋势:功能性橙色材料的创新

1.智能感知集成

温敏变色材料:壳体随温度升高由橙变红(如80℃触发),直观预警过热风险(松下研发中试产品)。

导电涂层:橙色表面镀覆导电层(方阻≤0.1Ω/sq),兼具EMI屏蔽功能(博泽专利技术)。

2.环保升级

生物基尼龙:使用蓖麻油提取物合成橙色PA610(科思创方案),碳足迹减少50%。

无卤阻燃:橙色壳体阻燃剂升级为磷氮系(如克莱恩Exolit® OP),符合RoHS 3.0与REACH法规。

橙色在高压连接器壳体中的应用是安全规范与材料技术的共同选择。未来,随着高压平台电压等级提升(至1500V+)与环保法规收紧,耐高温、可回收的智能橙色材料将成为主流。工程师在选型时应重点关注材料热老化数据(ΔE≤2)、加工兼容性(熔融指数匹配)及成本效益,优先选择通过LV214、QC/T 1067认证的产品,以确保安全性与可靠性。

(注:文中数据源自IEC、GB标准文件及埃万特、科思创等企业技术白皮书)

注: 本文由AI生成,已人工审核。