车载电瓶连接器的作用解析:电能传输、信号枢纽与安全保障

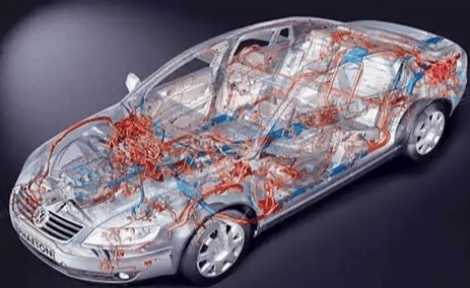

车载电瓶连接器的作用直接决定车辆电气系统的可靠性与安全性。作为电能传输的“核心动脉”,其失效可导致30%以上的车辆电路故障。在新能源汽车800V高压平台普及的背景下,车载电瓶连接器的作用已从基础导电扩展至高压安全互锁、信号抗干扰、全生命周期可靠性三大维度。本文将结合工程规范与行业数据,系统解析车载电瓶连接器的四大核心功能,涵盖传统燃油车与新能源高压系统的差异化需求。

一、电能传输:整车运行的“动力动脉”

1. 高低压电力分配枢纽

低压系统(12V):为启动电机、车灯、音响等设备供电,接触电阻需≤5mΩ(QC/T-1067标准)。若电阻超标,温升可达55K以上,引发塑壳软化变形。

高压系统(300-800V):新能源车型动力电池传输依赖矩形高压连接器,需承载300A电流,绝缘耐压≥8.5kV(1500V系统)。镀银端子(厚度≥0.2μm)可降低接触电阻40%,减少能量损耗。

2. 能源效率优化

高压铝导线替代铜线可减重40%,但需配套抗氧化涂层,防止电解腐蚀。插电混动车型充电口连接器需耐受10,000次插拔,界面镀金处理保障低损耗导电。

二、信号传输:控制系统的“神经网络”

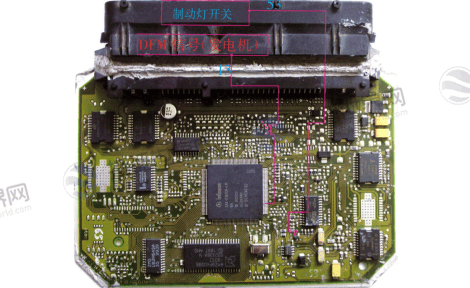

1. 实时信号中继

发动机ECU通过微型连接器接收传感器信号(如曲轴位置传感器),传输延迟需<1ms。端子采用磷青铜材质,三触点结构设计抗震强度达10G。

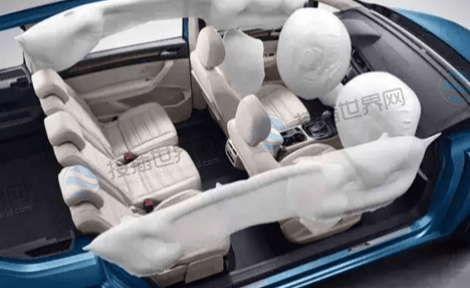

安全气囊触发信号要求零中断,连接器内置弹簧锁止机构,防止震动导致瞬断。

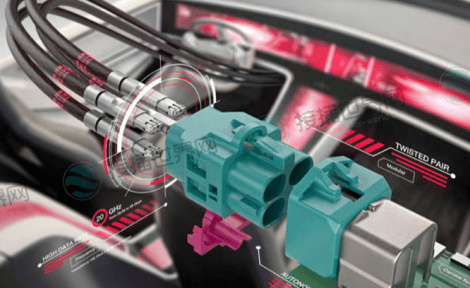

2. 高速数据互通

智能驾驶系统依赖FAKRA射频连接器传输激光雷达点云数据,支持6GHz频段,速率达10Gbps。

车载以太网连接器(如TE MATEnet)整合CAN FD与音频信号,差分阻抗100Ω±10%,满足L3级自动驾驶实时性需求。

三、安全保障:高压与环境的“双重防护”

1. 电气安全设计

高压互锁(HVIL):新能源车型连接器内置互锁回路,断电延迟≤100ms,防止插拔瞬间电弧烧蚀。

绝缘防护:1500V系统爬电距离≥14mm(GB/T 37133),壳体通过UL94 V-0防火认证(950℃灼热丝测试)。

2. 物理防护机制

| 防护类型 | 实现方式 | 性能标准 |

|---|---|---|

| 防水密封 | 硅胶密封圈+IP67壳体 | 1m水深浸泡30分钟不渗漏 |

| 防尘抗振 | 弹簧锁+二次锁止机构 | 振动测试50m/s²无瞬断 |

| 耐腐蚀 | 镀金端子+盐雾测试 | ≥720小时无失效(GMW-3191) |

四、结构解析:接触件、材料与工艺创新

1. 核心组件构成

接触对:阳性插针(黄铜/磷青铜)与阴性插孔(劈槽缩口设计)形成电连接,接触电阻由集中电阻(Rc)、膜层电阻(Rt)、体积电阻(Rb)组成,其中膜层电阻占总电阻70%-80%,需镀金抑制氧化。

绝缘材料:150℃环境选用PPS(耐水解),180℃高温区采用LCP(如电池包连接器)。

2. 工艺升级方向

激光焊接替代压接,电阻波动降低60%;

铝合金壳体减重30%,通过50g加速度冲击验证。

五、特殊应用场景:新能源与换电系统

1. 动力电池包连接

多个电池模块通过高压连接器串联,实时传输电压、温度数据至BMS。硅橡胶绝缘层耐温150℃,抵御电解液腐蚀。

2. 换电连接器技术

轴向浮动容差设计(如瑞可达方案)适应车电分离误差,插拔寿命超10万次;

液冷超充接口支持600A电流,集成智能识别芯片,自动匹配电池型号。

车载电瓶连接器的作用已远超传统导电范畴,成为融合“电能传输-信号控制-安全防护” 的复合型技术载体。其在高压系统下的低损耗设计(接触电阻≤1mΩ)、极端环境中的IP6K9K级密封防护,以及换电场景的浮动容差结构,共同构建了现代汽车的电气安全基石。未来,随着碳化硅超导材料应用与三合一模块(电源+信号+光纤)普及,车载电瓶连接器将向高密度集成、智能诊断(内嵌温升监测芯片)演进,推动国产化率从2025年35%向50%突破,为800V架构与L5自动驾驶提供底层支撑。

注: 本文由AI生成,已人工审核。