新能源汽车电源连接器选型全指南:高压、换电、充电三大场景技术解析

新能源汽车电源连接器选型直接关系整车高压系统的安全性与能效。据行业统计,30%的电路故障源于选型或安装失误,导致温升超标、电弧烧蚀甚至系统失效。随着800V高压平台普及,新能源汽车电源连接器选型已从基础参数匹配升级为涵盖电气性能、环境适应性、协议兼容性的系统工程。本文依据最新国标GB/T 20234、欧标LV214等规范,结合高压/换电/充电三大场景,深度解析选型核心技术要点,助力规避设计风险。

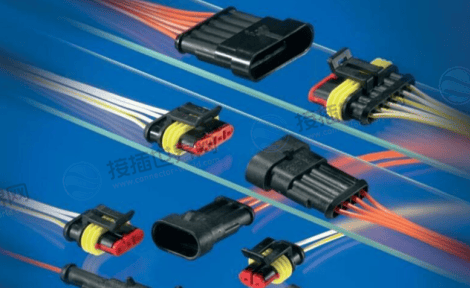

一、核心参数选型:电气性能的硬性指标

1. 电压与电流匹配

电压等级:800V平台需选择1500V耐压连接器(如TE AMP+ HVA 280系列),防止电晕放电;若整车工作电压超连接器额定值,将引发爬电烧蚀风险。

载流能力:

电机主驱回路(300A以上)需选液冷设计型号(如永贵电器250A液冷超充枪),降低温升30%;

实际电流按额定值80%降额设计(例:300A负载选500A规格)。

2. 屏蔽与绝缘设计

高速信号(ADAS摄像头/激光雷达)需360°全屏蔽连接器(莫仕HSD系列),屏蔽层覆盖率≥85%,转移阻抗≤20mΩ/m;

绝缘电阻>100MΩ(500VDC),1500V系统爬电距离≥14mm(GB/T 37133)。

二、环境适应性:极端工况的生存法则

1. 防护等级与材料

| 应用场景 | 防护等级 | 材料要求 |

|---|---|---|

| 电池包 | IP68 | LCP绝缘体(耐温180℃) |

| 底盘区 | IP6K9K | PPS壳体(抗高压冲洗) |

| 充电口 | IP55 | UL94 V-0阻燃塑料 |

2. 机械与化学耐受

振动要求:引擎舱连接器需耐受>15g加速度(ISO 16750-3),电池包锁止机构抗振10G;

耐腐蚀性:盐雾测试≥720小时(德系GMW-3191标准),镀银端子防硫化氧化。

三、整车集成关键:接口协议与线缆匹配

1. 充电接口协议兼容性

国标GB/T 20234:CC2针脚支持车辆身份识别,最大功率250kW;

欧标IEC 62196:预留PLC通信接口,支持350kW超充(奔驰EQS应用);

美标SAE J1772:兼容特斯拉超充,但功率限200kW。

2. 电缆与密封匹配

密封失效主因:电缆外径与连接器密封圈不匹配(如屏蔽/非屏蔽电缆外径差异>15%);

选型规范:

高压线缆需标注截面积与外径(例:200A载流选2×70mm²+1×25mm²组合);

密封圈压缩量需达设计值30%以上,确保IP67防护。

四、场景化选型指南:高压/换电/充电差异化方案

1. 高压动力连接器

应用场景:电池包-电机控制器回路(单车用量15-25个);

推荐型号:罗森伯格HV CMC系列(双重绝缘+气密填充),载流400A,耐压1500V。

2. 换电连接器

技术特性:轴向浮动容差±2mm(永贵电器EGC系列),插拔寿命>2万次;

市场头部:乘用车选奥动新能源(市占率60%),商用车选玖行能源。

3. 充电连接器

家用慢充:22kW交流接口(TPE外皮柔韧抗弯折);

公共快充:液冷超充枪(支持480kW,翔丰电子方案)。

五、安装维护规范:杜绝90%的故障隐患

1. 安装流程三要素

端子压接:线芯填充率>90%,压接点距绝缘层≤1mm(防应力断裂);

锁止验证:泰科NanoMQS系列需推至“咔嗒”声后滑动副锁,莫仕MX150螺纹扭矩0.6~1.2 N·m;

HVIL回路:万用表检测插合后电阻<1Ω,未通路可触发高压断电。

2. 周期性维护与故障处理

维护项:无水乙醇清洁端子氧化层,雨季前按压密封圈(回弹时间<2秒);

典型故障:

过热烧蚀→更换高载流型号(矢崎150%余量版);

信号丢包→补充铜箔接地(屏蔽层电阻<0.1Ω)。

新能源汽车电源连接器选型是平衡电气安全、环境耐受、协议兼容的系统工程。高压场景需死守1500V耐压与IP6K9K防护红线;换电系统依赖±2mm浮动容差结构保障万次插拔;充电接口则需严格匹配GB/T/欧标/美标协议差异。未来,随着液冷超充普及与碳化硅材料应用,选型核心将向 “高集成(三合一模块)、智能化(内嵌诊断芯片)、国产化(中航光电成本低40%)” 演进。掌握本指南要点,可规避90%的烧蚀、密封失效风险,为800V平台与超快充生态筑牢根基。