汽车线束连接器分类全解析:7大维度划分与应用场景指南

汽车线束连接器作为整车电路的“核心关节”,其分类逻辑直接关联选型精准性与系统可靠性。现代汽车需使用200-300个连接器,承担从600A高压输电到25Gbps数据传控等多元任务。选型错误可导致系统失效,如密封不足引发电池包进水,单次维修成本超10万元。接插世界网依据USCAR-2、LV214等车规标准,深度拆解连接器分类体系,为工程师提供场景化选型依据。

一、按功能用途分类:电力、信号与混合系统

1. 电源连接器

功能:传输高电流电力,支撑电机、电池等大功率设备。

应用场景:

新能源汽车电池包:承载60V-1000V电压,电流高达600A(70mm²高压端子);

充电接口:直流快充桩支持180KW功率,需防触电设计。

技术标准:防护等级IP68,镀层厚度≥3μm防电化学腐蚀。

2. 信号连接器

功能:传输控制指令与传感器数据,阻抗要求100Ω±5%。

典型应用:

CAN总线连接器:车身控制网络,速率≤1Mbps;

传感器接口:连接温度、压力传感器,端子尺寸0.64mm(电流≤3A)。

3. 高速高频连接器

功能:实现ADAS、车载娱乐系统的高速数据流。

技术参数:

摄像头:FAKRA连接器传输40Mbps视频流;

激光雷达:以太网连接器支持25Gbps,插入损耗≤3dB@1GHz。

4. 混合连接器

功能:集成电力与信号传输,简化线束布局,如换电连接器同步传输高压电、低压信号及接地。

二、按结构形式分类:圆形、矩形与模块化

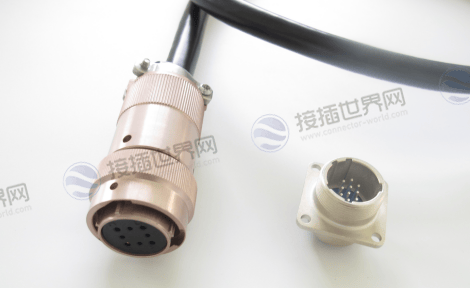

1. 圆形连接器

特点:机械强度高,抗振动性强,适用于发动机舱等振动区域。

案例:CMC模块化连接器通过二次锁止结构抵抗10Grms振动。

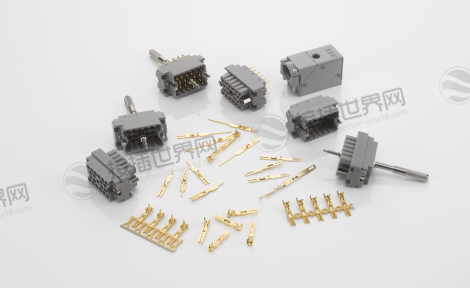

2. 矩形连接器

特点:占ECU连接的80%,PIN位丰富(2-40针),空间利用率高。

代表:TE REM系列采用0.64mm端子,体积缩小40%。

3. 模块化连接器

特点:支持定制组合,如车身对门连接器集成以太网与同轴接口,适应车门多功能集成需求(座椅调节、中控屏控制等)。

三、按使用环境分类:温度、防护与抗震设计

1. 温度适应性

发动机舱:耐150℃壳体(PPS塑料比PA66寿命高30%);

电池包:-40℃~125℃宽温域密封圈。

2. 防护等级

| 等级 | 应用场景 | 防护能力 |

|---|---|---|

| IP67 | 底盘区域 | 防短时浸水(30分钟/1m水深) |

| IP6K9K | 发动机舱 | 防高压水射流+粉尘 |

3. 抗震设计

二次锁(TPA):端子保持力≥40N(USCAR-2标准);

减震垫+卡扣锁:底盘悬挂区抗5Grms振动。

四、按安装方式分类:线对线、线对板、板对板

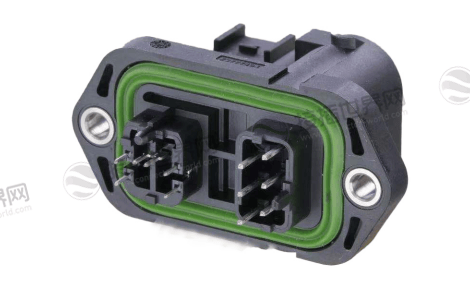

1. 线对线连接器

细分类型:

非防水型:用于驾驶舱/车架内干燥区域,成本低、PIN位丰富;

防水型:保险杠线束连接,配硅胶密封圈+金属锁止结构;

车身对门型:集成同轴/以太网接口,支持车门多功能控制。

2. 线对板连接器

特点:SMT表面贴装节省50%空间,适用于ECU控制模块。

3. 板对板连接器

技术趋势:0.4mm间距超薄设计,支持域控制器PCB高速互连。

五、选型指南与技术趋势

1. 核心选型维度

电气匹配:高压场景选载流≥400A连接器(如液冷端子),高速场景选损耗≤1dB@6GHz的FAKRA方案;

环境适应性:发动机舱需耐150℃高温材质,底盘区要求抗≥10Grms振动。

2. 未来技术方向

小型化:0.64mm端子替代传统2.8mm端子,空间占用减少60%;

智能化:集成诊断芯片,实时监测接触电阻(48V系统新型号);

材料升级:外壳从尼龙66升级为PPS塑料,耐化学腐蚀性提升3倍。

汽车线束连接器的科学分类是确保整车电气系统零缺陷运行的基石。从功能维度看,高压动力传输(600A)、高速数据交互(25Gbps)及混合信号集成构成三大核心场景;从环境维度看,IP6K9K防护、-40℃~150℃耐温及抗10Grms振动设计是极端工况可靠性的保障。未来,随着800V平台与L4+智能驾驶普及,连接器将向小型化(0.4mm间距)、国产替代(成本降40%)及智能诊断三大方向突破。工程师需同步更新USCAR-2、LV214标准库,实现精准选型与技术迭代。

注: 本文由AI生成,已人工审核。