端子镀银与镀锡的区别 从性能到应用的深度解析

端子镀银与镀锡的区别主要体现在导电性能、耐腐蚀性、焊接特性、成本效益等多个维度,端子镀层工艺的选择直接影响着产品的性能表现和使用寿命,这两种最常用的表面处理工艺,各自具有独特的特点和适用场景,随着电子产品向高性能、高可靠性方向发展,正确选择镀层工艺显得尤为重要,接插世界网将详细讲解这两种工艺的技术差异,帮助工程师做出更科学的选择决策。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

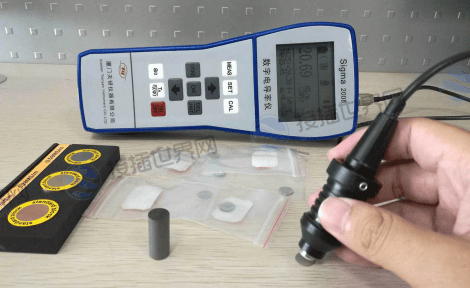

一、基础性能对比分析

1.导电性能:

在导电性能方面,镀银的端子更有优势,银的体积导电率可以达到63.0×10⁶S/m,是所有金属中导电性能最好的金属。

而锡的导电率只有9.1×10⁶S/m,约等于只有银的七分之一,在高频应用场景下镀银端子的型号传输损耗比镀银端子的损耗约低40%,所以在高频连接器和射频应用中镀银端子是更具有优势的。

2.焊接性能:

焊接性能方面镀锡端子是比镀银端子好的,因为镀银端子在焊接时有更好的湿润性,焊接过程更容易控制而且锡铅焊料与镀锡层的兼容性更好。

镀银端子虽然在初始焊接性能还不错,但是在存储的过程中易氧化,需要额外的保护措施,同时在高温焊接时可能会发生银迁移的现象,直接影响焊接的可靠性。

3.硬度与耐磨性:

在硬度和耐磨性方面,镀银端子表现更好,镀锡层的维氏硬度约为15-20HV,镀银层约为25-40HV耐磨性更好,在实际使用中两种镀层都需要注意避免物理损伤,必应时可以添加镍底层增强耐磨性。

二、耐腐蚀性与环境适应性

1.抗氧化能力:

两者的抗氧化表现非常明显,银在空气中容易和硫化物发生化学反应生成硫化银导致表面发黑,解除电阻增大,尤其是在含硫量较高的工业和沿海区域镀银端子的性能衰减速度回比较快。

镀锡层虽然也会氧化但是氧化锡层相对致密能起到一定的保护作用,而且氧化锡对导电性能影响较小。

2.环境适应性:

先说结果,镀锡层表现比镀银层更为稳定。

锡的氧化物相对稳定在多种环境条件下都能保持良好的性能,而镀银层则需要根据使用环境采取额外的保护措施,比如添加防变色涂层或采用密封连接器,在高温环境下镀银层的性能衰减速度比镀锡层快30%左右。

3.腐蚀机理:

两者存在着根本差异,银主要是受硫化物的侵蚀而锡是对氯例子等腐蚀介质更为敏感。

在海洋等咸湿环境下镀锡层会因为氯离子的腐蚀出现性能问题,而镀银层更容易受海洋大气中的硫化物影响,所以环境介质分析对镀层的选择是至关重要的。

三、成本效益与工艺难度

1.材料成本差异:

从材料成本方面来说,很明显银的价格远远高于锡的价格,以一个连接器端子为例,镀银的成本占了端子总成本60%左右镀锡则仅占15%左右,这种差异在大批量采购时尤为明显。

2.工艺难度:

镀银的工艺要求比镀锡的工艺要求要更高,银镀层需要严格的控制生产过程,而镀锡的工艺相对简单对制造设备的要求比较低,非常适合自动化大规模生产。

3.生命周期成本:

这个需要综合来考虑了,虽然镀银端子的初期投入高,但是它优异的导电性能和长使用寿命,使得它在一些高端应用中更具有经济性,而镀锡层则以成本优势和性能稳定为主,通常在大众消费的电子产品中官方应用。

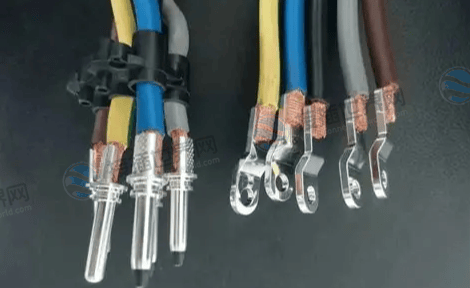

四、应用场景选择指南

1.推荐镀银的场景:

高频射频连接器、大电流传输端子、高可靠性军工产品、精密测量仪器、长期使用的固定设备。

2.推荐镀锡的场景:

消费电子产品、成本敏感的应用、室内设备连接器、中低频信号传输、短期使用的设备。

3.特殊注意事项:

在混合使用场合,要避免银锡直接接触,以防电化学腐蚀,在高温环境下需考虑锡银共晶反应的风险,对于有EMC要求的应用,镀银层的屏蔽效果更好。

五、总结

镀银与镀锡工艺各有其优势和局限性,选择时需要综合考虑导电需求、使用环境、成本预算和工艺要求等多重因素,在高性能、高可靠性要求的场合镀银仍然是首选,而在成本敏感和大批量生产的应用中,镀锡更具优势。

建议工程师们根据具体应用需求,与电镀供应商深入沟通选择最合适的镀层方案,并在设计初期就考虑镀层特性对产品整体性能的影响,随着新材料和新工艺的发展,复合镀层和合金镀层等新技术为端子表面处理提供了更多选择空间。