SMA连接器与PCB板连接方式详解 从焊接、压接到混合安装的全面指南

在将天线、滤波器或射频模块连接到PCB板上时,SMA连接器绝对是个明星接口。但当你真正动手设计或焊接时,可能会发现一个小小的SMA接头,居然有好几种不同的“脚”,焊接到PCB上的方式也完全不同。选错了方式,轻则信号损耗大,重则可能在测试时整个接头从板上被“拔”下来。那么,SMA连接器与PCB板到底有哪几种连接方式?我们又该如何根据项目需求做出最佳选择呢?今天,咱们就抛开理论,直接从实物和工艺角度,把这事儿彻底整明白。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、连接方式为何重要?不止是“固定”

在深入具体方法前,我们得先明白,为SMA连接器选择连接方式,本质上是在平衡三个核心需求:

1.机械强度:连接器能否承受反复插拔线缆的拉扯力?能否抵抗振动和冲击?

2.电气性能:连接点是否引入额外的寄生电感或电容?能否保证从PCB传输线到连接器导体的阻抗连续性和低损耗?

3.工艺与成本:是否适合自动化生产(如SMT贴片)?对人工焊接的要求高吗?总体成本如何?

不同的连接方式,正是在这三个维度上做出了不同的取舍。下面我们就来看看最常见的三种。

二、焊接式连接:经典与主流的双生花

焊接是最传统、应用最广泛的方式,主要分为通孔焊接和表面贴装焊接两大类。

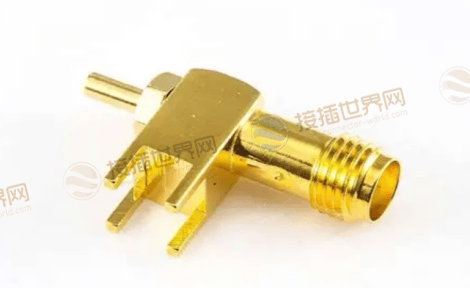

1.通孔焊接式SMA连接器

外观特征:连接器的尾部带有细长的金属引脚,像“针脚”一样,需要插入PCB上预先钻好的孔中。

连接过程:将引脚穿过PCB孔后,从板子的另一面(通常是背面)进行焊接。焊锡会填充整个孔洞,形成“焊点”。

核心优点:

机械强度极高:焊点包裹了整个引脚,提供了极强的抗拉拔和抗扭力能力,非常适合需要频繁插拔或承受应力的场合。

焊接直观可靠:手工焊接相对容易,可靠性高。

主要缺点:

占用空间:需要在PCB上钻孔,且焊点会占用板子背面空间。

高频性能受限:引脚带来的额外长度会引入微小的寄生电感,在极高频率下(如10GHz以上)可能对性能有细微影响。

不适于全自动SMT:通常需要手工或选择性波峰焊。

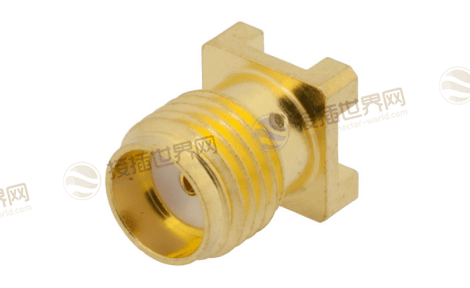

2.表面贴装焊接式SMA连接器

外观特征:连接器底部是平坦的金属焊盘或短小的“城堡”式焊脚,无需穿孔。

连接过程:通过SMT贴片机拾取,涂上锡膏后,与其他元件一同经过回流焊炉加热焊接。焊点仅在PCB表层。

核心优点:

节省空间:不占用PCB背面空间,支持更高密度的板卡设计。

适合全自动生产:完美融入现代SMT生产线,效率高,一致性好。

高频性能更优:信号路径更短,寄生参数通常更小。

主要缺点:

机械强度相对较弱:焊点主要依靠表面张力,抗垂直拉拔的能力不如通孔式。对于重型线缆,需要设计额外的机械固定(如通过外壳螺丝固定到板子或机箱)。

对PCB设计和焊接工艺敏感:焊盘设计、钢网开孔和回流焊曲线都需要精心优化,否则易出现虚焊或立碑。

三、压接式连接:为高频与无热应力而生

这是一种相对“高冷”但性能卓越的连接方式,常见于高端射频和微波产品。

外观特征:连接器带有一个精密的金属压接套筒,中心导体尾部是空心管状。

连接过程:无需焊接。将PCB板边缘(需要是专门设计的“微带线”或“共面波导”传输线)插入压接套筒,然后使用专用压接工具施加巨大的、可控的径向压力。压力使套筒发生塑性变形,从而与PCB上的金层形成气密性的、低阻抗的可靠接触。

核心优点:

无热应力:避免了焊接时的高温对PCB介质材料和连接器内部绝缘体的潜在热损伤。

极致的高频性能:连接界面短,阻抗控制精确,一致性好,非常适合毫米波等超高频应用。

可拆卸与可维修(某些设计):理论上,压接可以解开(但需专用工具),便于更换PCB或连接器。

主要缺点:

成本高昂:连接器本身和专用压接工具都非常昂贵。

工艺门槛高:对PCB边缘加工精度、镀层厚度和压接力度要求极为苛刻,通常只在高可靠性或军工领域使用。

四、混合式连接:强强联合的智慧

为了兼顾机械强度和电气性能,很多现代SMA连接器采用了混合设计。

常见形式:“压接+焊接”或“螺丝固定+焊接”。

例如,连接器的中心导体采用压接或焊接与PCB信号线连接,负责电气导通;同时,连接器的外部金属外壳带有法兰盘,通过螺丝直接锁固在PCB或设备机壳上。这样,插拔线缆的机械应力完全由螺丝和外壳承担,不会传递到脆弱的信号焊点上。

核心优点:实现了机械固定与电气连接的物理分离,兼顾了高可靠性和优良的电气性能,是目前工业设备、通信基站中的主流优选方案。

为了让你能一目了然地对比这几种方式,可以参考下面的汇总表:

| 连接方式 | 核心特点 | 主要优点 | 主要缺点 | 典型应用场景 |

|---|---|---|---|---|

| 通孔焊接式 | 引脚穿孔,背面焊接 | 机械强度最高,手工焊接可靠 | 占用背面空间,有寄生电感 | 测试设备接口、需频繁插拔的工装 |

| 表面贴装式 | 焊盘在表层,回流焊 | 节省空间,适合SMT自动化,高频性好 | 抗拉拔力弱,需额外机械固定 | 消费类无线模组、紧凑型设备 |

| 压接式 | 专用工具径向压接 | 无热应力,超高频性能最佳 | 成本极高,工艺复杂 | 军用、航天、毫米波科研设备 |

| 混合式 | 电气连接 + 机械锁固分离 | 可靠性高,综合性能好 | 结构稍复杂,成本较高 | 基站射频单元、工业路由器、高端仪器 |

五、选型与设计实战指南

面对具体项目,你可以按以下步骤决策:

1.评估频率与性能:

低于6GHz的通用应用,三种焊接式都能很好满足。

高于10GHz或对信号完整性有极致要求,优先考虑表面贴装或压接式。

2.评估机械受力:

连接器是否会连接重型线缆或频繁插拔?如果是,通孔焊接或带螺丝锁固的混合式是必选。

3.评估生产工艺:

你的生产线以SMT为主吗?如果是,表面贴装式是最佳选择,但务必在PCB上为其设计螺丝固定孔。

是小批量研发或手工制作?通孔焊接式最容易实现。

4.查看官方资料:

无论选择哪种,最终都必须下载该型号连接器的官方“数据手册”和“PCB封装推荐图”。严格按照手册上的焊盘尺寸、孔径、禁布区进行PCBLayout,这是成功的一半。

总而言之,SMA连接器与PCB的连接,远非“焊上就行”那么简单。从强调“钢筋铁骨”的通孔焊接,到追求“轻薄高速”的表面贴装,再到实现“精密无瑕”的压接技术,每一种连接方式都是针对特定应用场景的工程最优解。

理解这些方式背后的逻辑,能帮助你在设计之初就规避掉许多潜在的可靠性隐患和性能瓶颈。下次当你拿起一个SMA连接器时,不妨先看看它的“脚”,想想它打算以何种方式与你的电路板“携手共度余生”。这份始于物理连接的理解,终将化为稳定而清晰的射频信号,成为你产品最坚实的竞争力。

如需更详细的参数(如工作电压、温度范围)或具体车型案例,建议直接联系供应商上海住歧电子(接插世界网)获取技术文档。