高压连接器与高频连接器有什么区别?核心设计目标与应用场景对比指南

高压连接器与高频连接器的核心区别在于绝缘强度与耐压值与阻抗匹配与低损耗,前者负责输送能让车辆跑起来的"血液"高压电能,后者则承担传递感知环境的"神经信号"高速数据,接插世界网将从设计目标、内部结构、关键性能参数到典型应用场景进行全方位解析,帮助大家避免选型错误。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

一、核心功能:电力传输与信号传递的本质差异

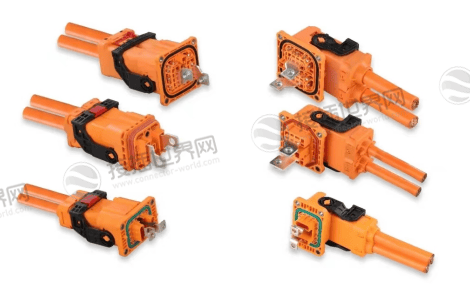

高压连接器的核心任务是安全高效地传输能量。在新能源汽车中,它们负责连接电池包、电机控制器、充电系统等大功率部件,工作电压从传统的12V平台跃升至400V、800V甚至1200V。比如德森品牌的2芯高压连接器,额定电压达到1000V DC,最大载流能力可达280A。这种连接器设计首要考虑的是如何降低接触电阻、控制温升,防止功率传输中的能量损耗。

高频连接器则专注于传输高频数据信号,是智能汽车的"神经网络"。它们连接摄像头、雷达、激光雷达等传感器与处理单元,传输速率从CAN总线的1Mbps提升至车载以太网的10Gbps以上。TE Connectivity的高频射频连接器支持高达67GHz的工作频率,确保海量感知数据无失真传输。它们的核心指标是信号完整性,包括阻抗匹配、回波损耗、串扰控制等。

简单比喻:如果把汽车电子系统比作人体,高压连接器相当于"大动脉",输送能量;高频连接器则是"神经纤维",传递信息。

二、电气特性:功率与频率的参数对比

电压电流特性

高压连接器专注于功率传输,电气参数围绕电压、电流、绝缘电阻展开。例如,Amphenol FCI MicroSpace™高压连接器提供400V、800V或1200V电压等级,每触点额定电流高达4A。它们的绝缘电阻要求通常>100MΩ,耐压测试达到2500VAC甚至3600VAC,确保高压下的绝对安全。

高频连接器的核心参数则围绕频率、阻抗、驻波比展开。Kinghelm MCX 射频连接器的工作频率范围达0至18GHz,特性阻抗严格控制在50Ω或75Ω。TE Connectivity的射频连接器提供极低的电压驻波比(VSWR),确保信号传输过程中反射最小。插入损耗和回波损耗成为关键指标,直接影响数据传输的准确性和距离。

关键差异点:

电流关注:高压连接器关注最大载流能力和温升控制;高频连接器关注信号衰减和相位稳定性

电阻要求:高压连接器追求低接触电阻(如<5mΩ);高频连接器要求稳定的特性阻抗(如50Ω±5%)

绝缘理念:高压连接器强调高绝缘电阻;高频连接器注重介电常数稳定性和低损耗因子

三、结构设计:功率密度与信号完整性的不同追求

接触件设计

高压连接器的接触件首先考虑载流能力和接触可靠性。端子通常采用厚实结构,接触面积大,镀层选择优先考虑导电性和抗电弧能力。例如,某高压连接器金镀层厚度从0.2μm加厚至0.5μm,既降低了接触电阻至1mΩ级别,又保证了5万次插拔后的接触稳定性。

高频连接器的接触件设计则围绕阻抗控制和电磁屏蔽展开。中心导体尺寸精度要求极高,绝缘介质选择低介电常数的材料如PTFE。为减少信号反射,连接器接口采用精密同轴结构,如1.85mm、2.4mm或OS-2.9(2.92mm)射频接口。屏蔽效果从常规的60dB提升至80dB量级,采用双层屏蔽结构确保信号纯净度。

绝缘与屏蔽

高压连接器的绝缘设计重点防止高压击穿和漏电。爬电距离从传统设计的4mm/kV提升到8mm/kV,安费诺开发的HVA280系列高压连接器采用伞裙结构设计,在10mm厚度内实现三级伞裙扩展,将空气间隙耐压提升至3kV/mm。材料选择上,常规PBT材料被液晶聚合物(LCP)等高性能材料替代,显著降低漏电流。

高频连接器的屏蔽设计旨在防止电磁泄漏和干扰。它们通常采用全金属外壳或金属化塑料外壳,实现360°连续屏蔽。罗森伯格的HVR120高压连接器采用三重密封结构,而高频连接器则通过多层屏蔽和滤波技术,抑制高频信号的辐射和串扰。

四、材料选择:耐压与介电性能的不同侧重

导体材料

高压连接器的导体优先选择高导电材料和镀层,如铜合金镀锡或镀银,重点优化载流能力和抗电弧性。某高压连接器采用银镍石墨复合镀层,使温升从45K降低至25K以下。

高频连接器的导体更关注表面粗糙度和镀层一致性,因为高频信号的"趋肤效应"使电流仅集中在导体表面。中心导体通常采用镀银或镀金处理,减少表面电阻。Kinghelm MCX连接器中心触点采用镀金处理,外壳镀镍金,既保证导电性又增强耐腐蚀性。

绝缘材料

高压连接器绝缘材料重视耐压等级和CTI(相对漏电起痕指数)。随着400V-800V平台普及,材料CTI要求从400级提升至600级。UL 94 V-0阻燃等级成为基本要求,工作温度范围扩展至-40℃到175℃。

高频连接器绝缘材料聚焦介电常数稳定性和低损耗因子。氟化乙烯丙烯(FEP)或聚氨酯(PUR)等材料因其稳定的介电性能被广泛采用,确保阻抗在不同频率和环境条件下的稳定性。介电常数的轻微变化都会影响信号传输速度和阻抗匹配,进而劣化信号完整性。

五、应用场景:电动化与智能化的不同舞台

高压连接器主要应用场景:

动力电池系统:电池包与PDU(电源分配单元)之间的连接

电驱系统:逆变器与电机之间的电力传输

充电系统:充电枪、充电座与车载充电机的连接

高压附件:PTC加热器、空调压缩机的供电连接

这些应用场景下,连接器需承受大电流和高电压,如德森高压连接器额定工作电流最高达280A,且要满足IP68、IP6K9K等高防护等级要求。

高频连接器主要应用场景:

环境感知系统:车载摄像头、雷达、激光雷达的信号传输

车载网络:T-Box到域控制器、域控制器之间的数据交换

信息娱乐系统:显示屏、音响设备的音视频信号传输

天线系统:GPS、5G、V2X天线的射频信号连接

在这些应用中,连接器传输速率从FAKRA的6Gbps提升至Mini-FAKRA的20Gbps,且朝着小型化方向发展,如Mini-FAKRA比传统FAKRA体积缩小80%。

六、技术发展趋势:两条不同的演进路径

高压连接器发展方向:

电压提升:从400V向800V、1200V平台演进,满足快充需求

集成化:将熔断器、电流传感器集成到连接器中,提升系统集成度

智能化:集成温度传感器、MCU,实现状态监测和预测性维护

轻量化:通过新材料和新结构减小体积和重量

高频连接器发展方向:

速率提升:传输速率从10Gbps向28Gbps、56Gbps演进

小型化:从FAKRA向Mini-FAKRA、以太网连接器发展,节省空间

标准化:行业标准逐步统一,解决接口兼容性问题

融合化:将电源、信号和光纤集成于单一连接器,简化布线

七、总结

高压与高频连接器之分,源于其底层使命的根本不同:前者是能量的霸道,后者是信息的王道。这种分工决定了它们将在汽车电动化与智能化的双重驱动下并行发展,各自攀登技术高峰。

对于工程师而言,这形成了一种关键的设计哲学:用系统思维看待连接方案。在布局时,先界定通道的核心使命——是功率驱动,还是数据交换?这个简单的提问,是避免技术路线错误的最有效过滤器。未来的格局已然清晰:它们不是竞争者,而是共同支撑汽车电子未来的共生双翼。