Phoenix Contact推出M17 PRO混合连接器 工业机器人布线效率提升70%

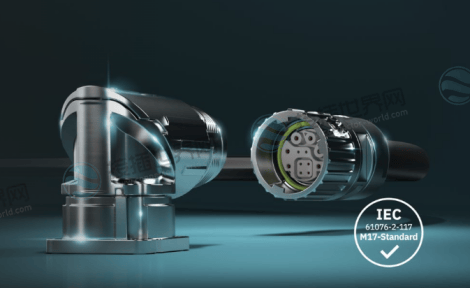

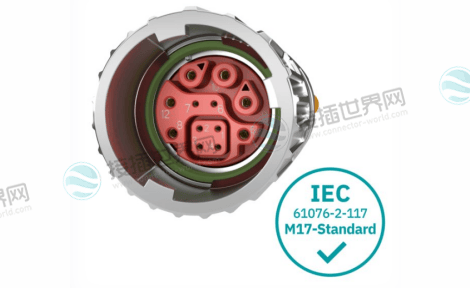

在工业自动化向柔性化、智能化转型的背景下,连接器作为设备信号与电力传输的核心部件,其集成化与便捷性需求日益凸显。2025年12月,全球工业连接领域领军企业Phoenix Contact(菲尼克斯电气)正式推出M17 PRO混合连接器,该产品作为首个符合IEC 61076-2-117标准的M17圆形连接器,创新性集成数据、信号和电力传输功能,凭借专利ONECLICK系统将工业机器人组装时间缩短70%,为高端制造领域带来布线革命。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

突破传统局限,实现"三位一体"传输

传统工业连接器往往采用"一物一用"的设计模式,数据传输、信号控制与电力供应需分别配备专用连接器,导致设备布线复杂、接口数量繁多,不仅增加了安装维护成本,更降低了设备运行的可靠性。M17 PRO混合连接器彻底打破这一局限,通过优化内部结构设计,在单一连接器内实现了三种传输功能的高效融合。

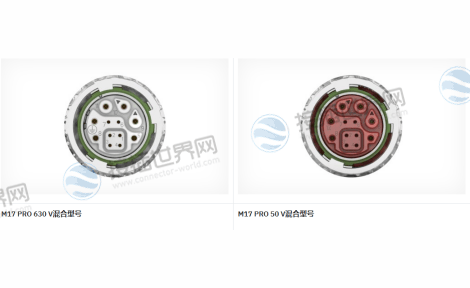

该产品采用模块化设计,可根据工业机器人的实际需求灵活配置数据接口(支持EtherCAT、Profinet等主流工业以太网协议)、信号引脚(最高32路)及电力端子(支持16A-63A电流等级),适配从小型协作机器人到大型搬运机器人的全场景需求。其圆形结构设计不仅节省安装空间,更具备优异的抗振动性能,符合工业环境IP67防护等级要求。

专利技术加持,组装效率实现质的飞跃

M17 PRO混合连接器的核心竞争力源于Phoenix Contact自主研发的ONECLICK快速锁定系统。传统连接器组装需通过螺丝紧固、卡扣锁合等多步操作,专业技术人员完成一组连接器的安装调试平均需15-20分钟,而借助ONECLICK系统,操作人员仅需将连接器对准接口轻轻一推,即可实现自动定位与锁定,全程耗时不超过3分钟,组装效率提升70%以上。

该锁定系统还具备明显的防误插设计,通过独特的键位结构确保连接器只能在正确角度下完成对接,有效避免因操作失误导致的接口损坏。同时,连接器插拔寿命达到1000次以上,远超工业领域常规500次的标准要求,降低了设备全生命周期的维护成本。据Phoenix Contact测算,某汽车焊接机器人生产线全面换装M17 PRO后,单条生产线的年度维护时间可减少200小时以上。

契合行业需求,助力工业机器人智能化升级

当前,全球工业机器人市场正迎来爆发式增长,尤其在中国制造2025政策推动下,国内工业机器人装机量年均增长率保持在20%以上。随着机器人关节自由度提升、末端执行器功能多样化,对连接器的集成化、小型化、高可靠性提出了更高要求。M17 PRO混合连接器的推出,恰好契合了这一发展趋势。

在汽车制造领域,该连接器可应用于焊接机器人的焊枪控制单元,实现焊接电流、温度信号与控制数据的同步传输,确保焊接过程的精准可控;在3C电子制造领域,其小型化设计可适配精密装配机器人,为芯片检测、元器件封装等工序提供稳定连接;在物流仓储领域,该连接器的抗粉尘、耐油污特性,使其能够适应恶劣的仓储环境,保障AGV机器人的连续运行。

技术标准引领,推动行业规范发展

作为首个符合IEC 61076-2-117标准的M17系列连接器,M17 PRO的推出不仅展现了Phoenix Contact在工业连接领域的技术领导力,更将推动整个行业向标准化、规范化方向发展。此前,M17连接器因缺乏统一的国际标准,不同厂商产品存在兼容性问题,给下游企业的选型与替换带来诸多不便。

IEC 61076-2-117标准的落地与M17 PRO产品的量产,将有效解决这一痛点,为工业机器人厂商提供统一的连接解决方案。Phoenix Contact表示,将开放部分接口技术细节,与上下游企业共同推动标准的普及应用。同时,针对不同行业的个性化需求,公司还将提供定制化的连接器解决方案,包括特殊材质外壳、个性化接口配置等服务。

随着工业4.0的深入推进,连接器作为工业互联网的"神经末梢",其技术创新将直接影响智能制造的发展进程。M17 PRO混合连接器的推出,为工业机器人连接领域树立了新的标杆,预计将在未来1-2年内成为高端工业机器人的标配部件,推动行业整体效率提升与成本优化。