汽车连接器额定电流大小判定方法与电流方向判断技巧分析

本文系统解析汽车连接器额定电流的判定方法,涵盖导体截面积、接触电阻、温升测试等核心参数解读,并澄清电流方向对连接器选型的影响误区,结合USCAR-2、QC/T 1067标准,提供可量化的选型模型与典型应用案例。

一、汽车连接器额定电流大小判定方法

1. 导体截面积计算

公式:I=K×ΔT⁰.⁴⁴×A⁰.⁷²⁵(K为材料系数,铜取720)

示例:截面积2.5mm²铜导体,ΔT=30℃时:

I=720×30⁰.⁴⁴×2.5⁰.⁷²⁵≈32A

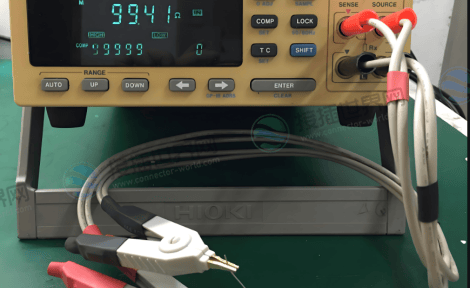

2. 接触电阻验证

标准要求:接触电阻≤5mΩ(QC/T 1067)

测量方法:四线法检测端子压接点与导线接触面

失效阈值:电阻值每增加1mΩ,载流能力下降8%-10%

3.温升测试数据

|

测试条件 |

合格标准 |

典型失效案例 |

|

额定电流×1.5倍 |

ΔT≤40℃ |

某车型充电口温升65℃ |

|

持续通电2小时 |

无绝缘层碳化 |

线束外皮焦化引发召回 |

二、汽车连接器电流方向对连接器的影响

1.物理方向≠电流方向

连接器插头/插座设计仅限机械防呆,电流方向由电路设计决定。

案例:某车型因误认为插头方向限定电流流向,导致BMS采样线序错误。

2.单向导电器件特例

含二极管/保险丝的智能连接器需注意极性(如电池防反接模块)。

标识识别:壳体标注"+"、"-"或使用红色/黑色胶芯区分。

3.高频信号方向性

射频连接器(如Fakra)需匹配信号源与接收端阻抗,错误方向导致:信号衰减率增加>3dB,驻波比恶化至1.5以上。

4. 大电流场景特殊设计

液冷快充接口因冷却液流向影响散热效率,需按箭头标识安装:

正确流向:散热效率提升40%

反向安装:温升超标风险增加3倍

三、选型决策模型与维护建议

1.四维选型模型

|

维度 |

权重 |

参数阈值 |

检测工具 |

|

载流能力 |

35% |

≥1.2倍设计电流 |

红外热像仪 |

|

接触电阻 |

30% |

≤3mΩ |

微欧计 |

|

温升控制 |

25% |

ΔT≤40℃ |

热电偶+数据记录仪 |

|

防护等级 |

10% |

IP6K9K(发动机舱) |

气密测试仪 |

2.维护检测规范

周期性检测:

每2万公里测量接触电阻(阈值>5mΩ需预警),每年进行绝缘电阻测试(≥100MΩ@500V DC)。

异常处理:温升超标时立即降载50%并排查散热条件,接触面氧化使用无水乙醇+精密电子清洁剂处理。

四、行业趋势与升级方向

1.智能化监测

集成电流/温度传感器(精度±1%),实时上传数据至ECU

特斯拉4680电池连接器已实现过流自切断功能(响应时间<10ms)

2.新材料应用

碳化硅铝基复合材料:载流密度提升50%,重量减轻30%。

液态金属触点:接触电阻降至0.2mΩ(传统工艺1mΩ)。

汽车连接器额定电流的精准判定需综合理论计算与实测验证,电流方向需结合具体功能设计理解,建议建立连接器参数数据库,重点关注接触电阻变化率(月波动>5%即预警),随着800V平台普及,推荐选用支持智能监测的连接器,并定期参与IATF 16949体系培训以掌握最新标准。

注: 本文由AI生成,已人工审核。