端子导轨型号尺寸规格表 技术参数与选型指南

本文基于 GB/T 16935.1-2020 国家标准及国际电工委员会(IEC)标准,系统梳理端子导轨的核心技术参数与应用场景。内容涵盖 DIN 导轨、G 型导轨、C 型导轨等主流类型的尺寸规格、负载能力及材料特性,并结合新能源、工业自动化等领域需求,提供选型流程与安装规范,确保选型准确性与系统可靠性。

一、主流导轨类型与尺寸规格

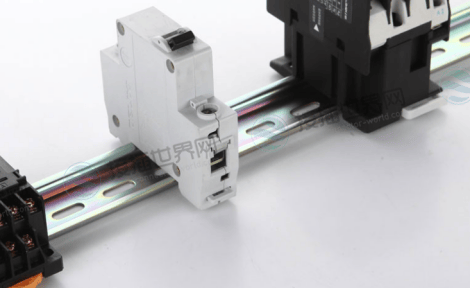

1.DIN 导轨(国际通用标准)

应用场景:配电柜、工业自动化设备、通信基站。

核心参数:

|

型号 |

宽度 × 高度 × 厚度(mm) |

安装孔间距(mm) |

材质 |

表面处理 |

负载能力(静态) |

|

TS 35X7.5 |

35×7.5×1.0 |

36 |

冷轧钢 |

电镀锌钝化 |

150N/m |

|

TS 35X15 |

35×15×1.5 |

50 |

冷轧钢 |

镀镍 |

300N/m |

|

NS 35/7.5 |

5×7.5×1.0 |

36 |

不锈钢 |

钝化 |

200N/m |

技术规范:

符合 DIN EN 60715 标准,适配魏德米勒、菲尼克斯等品牌端子。

表面处理盐雾试验≥48 小时,耐腐蚀性通过 ISO 9227 认证。

2.G 型导轨(高精度机械专用)

应用场景:数控机床、精密测量设备、半导体制造。

核心参数(南京工艺 GGB 系列):

|

型号 |

宽度 × 高度 × 厚度(mm) |

滑块尺寸(mm) |

额定动载荷(kN) |

材质 |

精度等级 |

|

GGB25AA |

25×25×2.0 |

47×20 |

26.48 |

轴承钢 |

P5 |

|

GGB35AA |

35×35×2.5 |

55×22 |

49.52 |

轴承钢 |

P4 |

技术规范:

滚柱保持器结构,抗振动性能提升 50%。

直线度≤0.01mm/m,重复定位精度 ±0.002mm。

3.C 型 / U 型导轨(特殊场景适配)

应用场景:光伏支架、船舶配电、户外控制柜。

核心参数:

|

类型 |

宽度 × 高度 × 厚度(mm) |

材质 |

表面处理 |

防护等级 |

耐盐雾时间 |

|

C 型 |

40×30×1.5 |

铝合金 |

阳极氧化 |

IP65 |

1000 小时 |

|

U 型 |

50×40×2.0 |

304不锈钢 |

钝化 |

IP68 |

2000 小时 |

技术规范:

铝合金导轨重量比钢质轻 30%,适合高空作业。

不锈钢导轨通过 DNV GL 认证,适用于海洋环境。

二、选型关键指标与验证方法

1.电气性能

短路耐受电流:TS 35X7.5 导轨短时耐受电流 1.92kA(1 秒),符合 IEC 60947-7-2 标准。

接地电阻:镀锡导轨接地电阻≤0.1mΩ,满足 GB 7251.1 要求。

2.机械性能

抗拉力测试:TS 35X15 导轨抗拉力≥500N,通过 TB/T 1507-93 测试。

插拔寿命:G 型导轨滑块插拔寿命≥5000 次,满足 ISO 14982 标准。

3.环境适应性

工作温度:-40℃~125℃(钢质),-55℃~150℃(不锈钢)。

阻燃等级:UL94V-0(塑料导轨),FV-0(金属导轨)。

三、典型应用场景选型指南

1.新能源汽车

需求:高压线束固定、振动环境。

选型规范:

选择 TS 35X15 导轨,抗振动等级 ISO 16750-3。

表面镀镍处理,耐电池电解液腐蚀。

2.工业自动化

需求:高密度端子安装、快速维护。

选型规范:

采用魏德米勒 TS 35X7.5 导轨,支持卡式安装,安装效率提升 40%。

配套插拔式端子(如速普 TP 系列),支持带电操作。

3.光伏电站

需求:户外环境、长期耐候。

选型规范:

选用 304 不锈钢 C 型导轨,盐雾试验≥1000 小时。

安装间距≤600mm,避免热胀冷缩变形。

四、安装规范与维护建议

1.安装步骤

预处理:使用酒精清洁导轨表面,去除油污与铁屑。

固定:

螺丝扭矩:M4 螺丝扭矩 6~8N・m,M5 螺丝扭矩 10~12N・m。

安装间距:导轨两端预留 5mm 间隙,防止热膨胀。

2.维护要点

定期检查:每季度检查导轨螺丝松紧度,使用扭矩扳手复紧。

环境监测:湿度>70% 时,增加干燥剂;温度>85℃时,加装散热风扇。

五、厂商产品对比与选型建议

|

厂商 |

典型型号 |

核心优势 |

应用场景 |

|

魏德米勒 |

TS 35X7.5 |

卡式安装,兼容 Push-In 端子 |

工业配电柜 |

|

菲尼克斯 |

NS 35/7.5 |

预钻孔设计,安装效率提升 50% |

通信基站 |

|

南京工艺 |

GGB35AA |

高精度滚柱导轨,直线度 0.005mm/m |

数控机床 |

|

浙江宇益 |

C45-35-7.5 |

成本优势,全系列符合 RoHS |

中小型控制柜 |

端子导轨的选型需综合考虑电气性能、机械强度、环境适应性及应用场景需求。建议优先选择符合 DIN EN 60715 标准的导轨,并结合厂商提供的温升曲线与抗拉力测试报告进行验证。在安装过程中,严格遵循螺丝扭矩标准(如 M4 螺丝 6~8N・m),并定期进行环境监测与维护,以确保系统长期稳定运行。

注: 本文由AI生成,已人工审核。