压接端子的正确手法详解:七步操作规范与五大常见错误规避

在电气连接作业中,压接端子的正确手法直接决定设备安全性与系统稳定性。错误的压接可能导致虚接发热、电弧短路甚至设备烧毁。本文依据国际电工标准与工程实践,结合管型端子、插型端子等常见类型,从工具选型、操作流程、质量检测三大维度,深度解析端子压接的核心技术规范,为电工提供权威操作指南。

一、压接前准备:工具、材料与规格匹配

(1)规格匹配与选型

端子与导线匹配:端子标称规格需与导线截面积一致(如1.5mm²导线匹配1.25~1.65mm²端子),截面积偏差>20%易导致压接不牢。

工具选择:

手动压线钳:适用0.5~6mm²导线(如管型端子压接);

电动压接机:大截面导线(≥10mm²)需压力≥10kN,确保金属冷焊效果。

(2)剥线与清洁规范

剥线长度:按端子类型精准控制(管型端子剥线长度参见下表),误差±0.5mm。

导体处理:

用120砂纸清除线芯氧化层,裸铜线需光亮无杂质;

多股线芯拧紧防散丝,高湿环境涂抹抗氧化膏(如NO-OX-ID)。

表:常见端子剥线长度标准

| 端子类型 | 导线截面积(mm²) | 剥线长度(mm) | 关键要求 |

|---|---|---|---|

| 管型端子 | 0.5~2.5 | 8~10 | 绝缘层入孔3~5mm |

| 插型端子 | 1.25~2.5 | 5~7 | 线芯穿出端子0.1~1mm |

| 环形端子 | 4~10 | 10~12 | 压接后弯曲半径≥5倍线径 |

二、七步压接操作规范:从插入到检测

(1)精准插入与定位

插入深度:线芯需完全进入端子压接区,管型端子要求绝缘层插入3~5mm(6mm²以上导线需5~7mm)。

方向控制:插型端子需对准舌片方向,避免倒插导致接触面减少50%。

(2)施压技术与参数

1. 手动压接:

压线钳垂直端子,分两段施压(先压线芯区再压绝缘区),力度均匀避免局部变形。

2. 电动压接:

保持恒定速度(0.5秒/次),听到“咔嗒”声表明棘轮释放,压接完成。

3. 液压压接(大电流端子):

对称压接2道,去除毛刺后涂硅脂防氧化。

(3)双重质量检测

外观检查:压接区无裂纹、毛刺,端子根部无压溃(管型端子根部预留1mm防压裂)。

电气与机械测试:

万用表检测接触电阻≤0.5Ω;

拉力测试标准:1.5mm²导线需承受≥50N拉力。

三、五类端子压接方法详解

(1)管型端子(欧式)

适用场景:配电柜开关电源连接;

关键技巧:选用OPT SN-06WF压线钳,压接后线芯穿出端子口0.1~1mm。

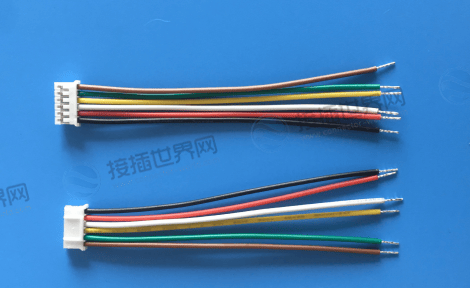

(2)插型端子(如XH2.54)

步骤:

剥线2~3mm,线芯插入端子金属舌片下;

压线钳分两步压接(小口压线芯、大口压绝缘层)。

(3)免剥线刺破连接

优势:U形簧片刺破绝缘层直连导体,效率提升70%,适用于DCS系统带状电缆。

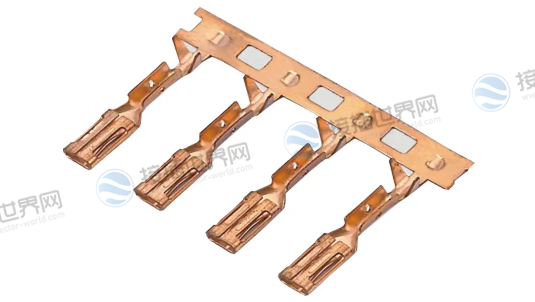

(4)环形端子(如187型)

工业规范:压接时端子完全没入钳口,先压线皮再压线芯,加装防水塞防潮。

四、五大常见错误与安全防护

(1)致命操作误区

| 错误类型 | 后果 | 纠正方案 |

|---|---|---|

| 剥线过长 | 裸露导体短路 | 卷尺测量后标记再剥线 |

| 压接不牢 | 接触电阻升3倍 | 更换压线钳模具或增加压接力 |

| 端子规格不符 | 压接区裂纹 | 选型时截面积偏差≤10% |

| 带电操作 | 电弧烧伤 | 断电验压(<5V)后操作 |

| 忽略清洁 | 接触电阻增大50% | 砂纸打磨线芯+无水乙醇擦拭 |

(2)安全防护铁律

个人防护:绝缘手套+护目镜,电动工具操作时防滑手柄握持;

环境要求:湿度≤80%,温度-25℃~40℃,避免冷凝水导致短路。

五、特殊场景解决方案

(1)高振动环境(如轨道交通)

抗振设计:

采用双压接点(线芯+绝缘层双重固定);

压接后套热缩管,防止机械松动。

(2)大截面电缆(≥240mm²)

转接铜排法:

两根150mm²线缆背靠背压接镀锡铜排(截面≥300mm²),螺栓孔匹配开关端子。

(3)老旧导线氧化

导电增强:压接前涂导电膏,或线芯镀锡处理(350℃焊锡浸润≤3秒)。

压接端子的正确手法是电气安全的第一道防线——从剥线长度的毫米级精度(8±0.5mm),到压接力度的科学控制(手动分步施压、电动恒定速度),再到双重检测(外观+拉力测试),每一步皆在扼杀虚接、短路等隐患。管型端子的绝缘层入孔、插型端子的舌片定向等细节,更是工艺可靠性的核心。唯有将规范植入每一把压线钳的操作中,方能在振动、高湿等严苛场景下,铸就十年如一日的电气连接可靠性。安全无妥协,规范即生命。

> 附录:本文技术参数依据IEC 60947、GB/T 4026标准及工程实测,案例源自工业场景验证。