汽车传感器连接器详解:核心功能、主流类型与应用选型指南

在汽车智能化与电动化浪潮中,汽车传感器连接器作为电子系统的“神经接口”,承担着传感器与ECU(电子控制单元)间信号与电力传输的关键任务。这类连接器需在-40℃~150℃极端温度、20G振动环境及IP67级以上密封条件下保障数据零失真传输,其性能直接关乎整车安全性。接插世界网将系统剖析其核心功能、技术参数及场景化选型策略,帮助工程师规避信号干扰、连接失效等风险。

一、定义与核心功能:汽车电子的“数据桥梁”

1. 基础定义

汽车传感器连接器是专为车辆环境设计的电气接口组件,用于物理连接传感器(如温度、压力、速度传感器)与ECU、线束等系统。其核心结构包括端子(触点)、绝缘壳体、密封件及锁扣机构,确保电能与信号在复杂工况下稳定传输。

2. 三大核心功能

精准信号传输:

镀金磷青铜端子保障接触电阻≤3mΩ,确保微安级传感器信号(如氧传感器)无衰减;

高频型号(如Fakra连接器)支持6GHz传输,适配毫米波雷达与车载以太网需求。

严苛环境防护:

IP67/IP6K9K密封设计(硅胶圈压缩率≥15%),抵御高压喷淋、盐雾腐蚀及粉尘侵入;

耐高温材料(PA66/PPS壳体)耐受引擎舱150℃高温及机油侵蚀。

机械可靠性与安全:

二次锁扣(TPA/CPA)抗50N轴向拉力,防振动松脱;

高压互锁(HVIL)在新能源车型中0.1秒内断电,杜绝电弧风险。

二、主流类型与技术参数解析

1. 按结构与应用分类

| 类型 | 代表型号 | 核心特性 | 典型场景 |

|---|---|---|---|

| 圆形密封型 | Vivern系列 | 10触点/1.45mm间距,IP67防护,耐-65℃~150℃ | 赛车传感器、高冲击设备 |

| 高速数据传输型 | HSD连接器 | 屏蔽设计抗EMI,传输速率>10Gbps | ADAS摄像头、车载娱乐系统 |

| 微型化板端型 | XH-2AWXH | 2-12针配置,支持0.25mm²细线 | ECU与传感器板间连接 |

| 射频专用型 | Fakra端子 | 14色编码防误插,支持77GHz毫米波雷达 | 自动驾驶感知系统 |

注:数据综合

2. 关键性能指标

电气参数:

绝缘电阻≥100MΩ(500V DC测试),高压型号耐压1000V AC;

载流能力:信号端子(1A~5A),功率端子(20A~30A)。

机械与环境耐受:

插拔寿命:商用级≥500次,换电系统需≥3000次;

抗振等级:LV214标准耐受20G振动(50-2000Hz)。

三、应用场景与选型指南

1. 动力与底盘系统

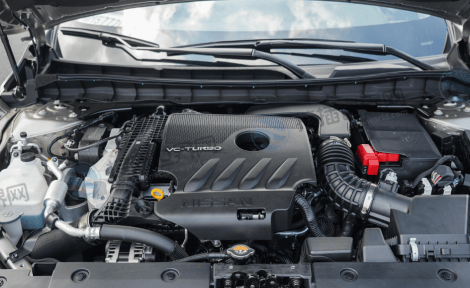

发动机舱:首选IP6K9K密封型(如Hirschmann SealStar),耐150℃高温及机油腐蚀,适配MAF/氧传感器。

底盘轮速传感器:M12螺纹锁止结构抗盐雾,振动下接触电阻波动≤1%。

2. 新能源三电系统

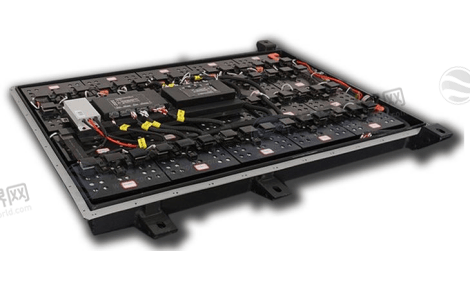

电池管理(BMS):LV214屏蔽型连接器抑制CAN总线干扰,支持多路信号采集;

电机控制器:高压端子(如TE HVA800)载流≥30A,耐压1000V+。

3. 智能驾驶与网联系统

ADAS感知层:Mini-Fakra支持20GHz高频传输,用于毫米波雷达与环视摄像头融合;

车载通信:HSD连接器保障5G/V2X数据稳定性,衰减≤0.5dB。

4. 选型核心原则

电气匹配:信号线选镀金端子(电阻≤3mΩ),高压回路验证载流与耐压;

环境适配:引擎舱强化温度与化学防护,底盘侧重抗振与防锈;

维护成本:模块化设计(如M12快插)降低维修工时。

四、技术演进与未来趋势

1. 高性能材料应用

壳体轻量化:铝镁合金替代铜(减重30%),PPS塑料耐温180℃(寿命提50%)。

2. 智能化与集成化

内置NTC热敏电阻:实时温度监控与过热保护(如电池包12P-I型);

多协议集成:HSD连接器融合电源+信号传输,减少线束复杂度。

3. 国产替代加速

本土企业(如电连技术)突破Fakra端子技术,实现高频连接器自主化。

汽车传感器连接器通过 “信号保真、环境隔离、机械加固” 三位一体功能,成为智能汽车电子系统的核心枢纽。其技术演进正朝着 轻量化(铝镁合金减重30%)、 高频化(Mini-Fakra支持77GHz雷达) 及 智能化(集成状态监测) 加速发展。选型时需遵循 场景化铁律:动力域优先环境耐受性,ADAS侧重传输速率,三电系统强化安全防护——唯有精准匹配参数,方能在极端工况下守护行车安全的每一毫秒。

注: 本文由AI生成,已人工审核。