汽车导线连接器安装全指南:规范操作、安全防护与新能源车型要点

汽车导线连接器作为整车电气系统的“神经枢纽”,其安装质量直接关乎发动机管理、刹车控制等核心功能的稳定性。据统计,30%的电路故障源于安装操作不当,导致接触不良或短路风险。汽车导线连接器安装需严格遵循电压匹配(低压信号线0.5A@30V,高压端子150A@1000V)、IP67防水密封及抗振动锁止等规范。接插世界网将结合QC/T 1067、USCAR-2等行业标准,系统解析从工具准备到安装验证的全流程技术要点,帮助工程师规避常见操作误区。

一、基础认知:功能分类与核心参数

1. 定义与作用

汽车导线连接器是电子设备(如ECU、传感器)与线束间的物理接口,承担电能传输、信号交互及数据通信三重任务。若安装失效,可能导致发动机熄火或刹车失灵。

2. 关键性能参数

电气指标:

信号端子接触电阻≤3mΩ(如镀金端子),高压端子载流达150A;

绝缘电阻≥100MΩ(500V DC测试),耐压1000V AC。

环境耐受:工作温度-40℃~125℃(引擎舱型号需支持150℃),抗振等级20Gs(50-300Hz频段)。

表:连接器关键参数标准

| 参数类型 | 传统燃油车 | 新能源车 | 测试标准 |

|---|---|---|---|

| 接触电阻 | ≤5mΩ | ≤1mΩ | USCAR-2 |

| 绝缘电阻 | ≥50MΩ | ≥100MΩ | QC/T 1067 |

| 插拔寿命 | ≥100次 | ≥3000次(换电系统) | LV214 Severity 3 |

二、安装前准备:安全、工具与材料

1. 安全操作规范

断电流程:燃油车断开电瓶负极;新能源车需先触发高压互锁(HVIL),再断开维修开关(橙色标识),防止电弧触电。

静电防护:操作人员佩戴防静电手环,工作台铺设导电垫(电阻1MΩ±10%)。

2. 工具与材料清单

压接工具:全自动压线钳(如AMP CT-1250),压接力矩1.2N·m±0.1,线芯填充率>90%;

材料匹配:

导线截面积匹配电流:1.5mm²载流15A,电机线≥2.5mm²;

防水型需硅胶密封圈+介电脂(污染后立即更换)。

3. 导线与连接器识别

颜色编码:黑/棕=接地线,白/黄=灯光线,蓝=传感器信号线;

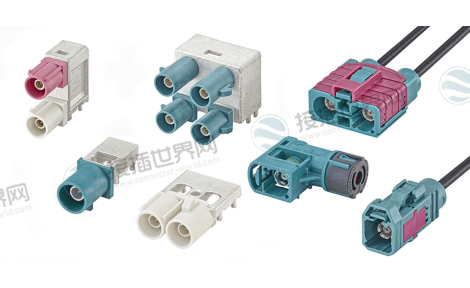

类型区分:FAKRA射频接头需屏蔽层360°接地,高压矩形连接器需触发HVIL互锁。

三、安装操作核心规范:毫米级精度保障

1. 端子压接五步法

剥线:绝缘层剥除长度5-7mm(禁用齿状剥线钳)→ 分股处理:多股线两两缠绕后整体平行→ 压接:压接点距绝缘层≤1mm(防应力断裂)→ 回拉测试:施加50N力无松动→ 热缩密封:套热缩管烘烤,禁用绝缘胶带。

2. 连接器插接与锁定

通用三步法:

1. 推:对准导向槽(倾斜≤3°)垂直插入;

2. 听:锁止机构“咔嗒”声(如泰科NanoMQS系列);

3. 拉:轻拉线束确认无松脱。

特殊类型操作:

FAKRA接头:打开外壳→导线插入端子→螺丝固定→封闭外壳(屏蔽层全包覆接地);

高压连接器:旋紧螺纹套筒(扭矩0.6~1.2N·m),触发HVIL互锁。

3. 防水与屏蔽处理

防水密封:硅胶圈卡入槽内无扭曲,填充专用油脂(压缩率≥15%);

信号抗干扰:差分信号线双绞处理(阻抗100Ω±10%),接地电阻≤0.1Ω。

四、新能源车型特殊要求

1. 高压安全防护

操作区域设置隔离带,线束与电机高压线间距≥15cm防电磁干扰;

充电接口(Type 2)完全插入至锁止声响起,断电后再拔插。

2. 线束布局规范

高低压线束平行间距>400mm,交叉时垂直走线;

弯曲半径≥线束外径5倍,避免应力集中。

五、安装后检测与故障预防

1. 四项必检流程

| 检测项目 | 工具与方法 | 合格标准 |

|---|---|---|

| 接触电阻 | 微欧计四线法 | ≤1mΩ(高压回路) |

| 绝缘电阻 | 兆欧表(500V DC) | >100MΩ(端子-外壳间) |

| 通路测试 | 万用表蜂鸣档 | 无断路/短路 |

| 高压互锁 | 诊断仪读码 | 无BMS报警代码 |

2. 常见故障处理

接触不良:无水乙醇清洁端子,更换锁止弹簧;

密封失效:雨季前按压密封圈,回弹<2秒即更换;

信号干扰:补充铜箔接地,双绞差分信号线。

汽车导线连接器安装是精度操作与安全规范的高度统一:从毫米级剥线压接、IP67密封防护,到新能源车高压互锁触发,每一步都直接影响整车可靠性。随着800V平台及域控制器普及,安装技术正向 智能化(在线阻抗监测)、 高密度(0.64mm微型端子) 及 轻量化(铝镁合金替代铜) 演进。工程师需严守三大准则:低压系统侧重信号完整性(如双绞CAN总线),高压回路优先安全互锁(如HVIL触发),全生命周期强化密封维护——唯有将规范融入每个操作细节,方能筑牢智能驾驶的电气安全基石。

注: 本文由AI生成,已人工审核。