新能源汽车bms连接器是什么 保障电池系统安全与效率的核心组件

新能源汽车BMS连接器是电池管理系统的关键组件,负责实现电池状态监控、信号传输与系统互联,BMS连接器需在紧凑空间内满足高电压隔离、机械稳定性及环境适应性等严苛要求,其性能优劣直接关系到电动汽车的安全性与续航能力,接插世界网将详细解析BMS连接器的功能特点、技术标准与应用场景,涵盖高电压耐受性、防误插设计、抗振动性能等核心要求,并介绍主流厂商产品解决方案,帮助读者全面理解这一影响电动汽车安全与性能的重要部件。

注:部分内容由AI辅助生成且经过人工审核,仅供参考。

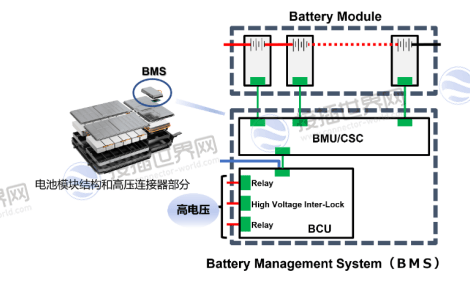

一、BMS连接器的核心功能与定位

BMS连接器在新能源汽车中承担着多重关键任务。作为电池管理系统与外部组件之间的接口,它首先负责传输电池的实时数据,包括电压、电流和温度信息。这些数据是BMS计算充电状态(SoC)、健康状态(SoH)及功能状态(SoF)的基础,对于防止电池过充过放、延长电池寿命至关重要。此外,在集中式电池采集板上,多个连接器常以菊花链形式连接,形成稳定的信号中继网络,确保电池单元之间的平衡与高效通信。

二、BMS连接器的关键技术要求

1. 高电压与高电流承载能力

随着电动汽车平台电压从400V提升至800V甚至1000V,BMS连接器需具备更高的耐压性能。

例如,JAE的MY05系列连接器可支持1000V额定电压,其耐受电压高达4800V,同时通过隔离肋设计确保足够的爬电距离,符合IEC 60664-1标准。这与TE Connectivity的ERNI VolTron连接器类似,后者同样针对1000V高压应用设计,介电强度达到2500V以上。

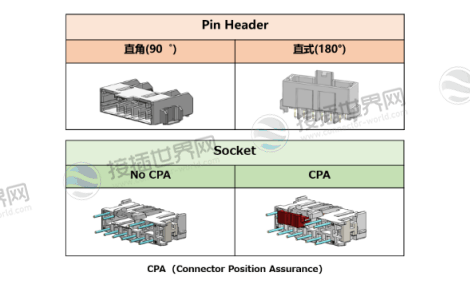

2. 防误插与锁扣结构

BMS系统通常需要多个连接器组合,防错(防呆)设计是防止现场插错的关键,这包括通过结构防呆(如不同PIN数或卡槽变体)和颜色标识实现,同时连接器的锁扣机构(如CPA连接器定位保证)能抵御车辆行驶中的振动冲击,并在插合时提供触觉或听觉反馈。

例如,Molex Flexi-Latch+ 连接器集成了主锁和辅助锁,确保在振动环境中保持连接的稳定性。

3. 环境适应性与可靠性

BMS连接器需在-40°C至+125°C甚至150°C的温度范围内稳定工作,并抵抗灰尘、湿气及化学腐蚀,此外,符合USCAR-2、LV214等汽车标准意味着必须通过振动、冲击与耐久性测试。

以TE Connectivity的ERNI VolTron连接器为例,其采用CTI 600材料与金表面触点,支持5000米海拔应用,适应恶劣环境。

4. 紧凑化与轻量化设计

电池包内部空间有限,要求连接器在保证性能的同时实现小型化,JAE MY05系列通过优化绝缘距离,将高电压连接器尺寸控制在宽50.5mm×高15mm(10针),助力BMS系统的高密度集成。

三、主流BMS连接器产品与解决方案

JAE MY05系列:

专为BMS高电压传感电路设计,支持1000V直流电压,提供CPA锁扣选项,并通过USCAR-2/LV214认证,广泛用于电动车与储能电池组。

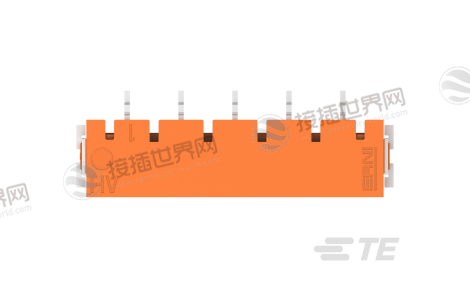

TE Connectivity ERNI VolTron:

针对电池断开单元(BDU)与BMS的电压测量需求,具备SMT端接与MaxiBridge压接触点,可在150°C高温下维持性能。

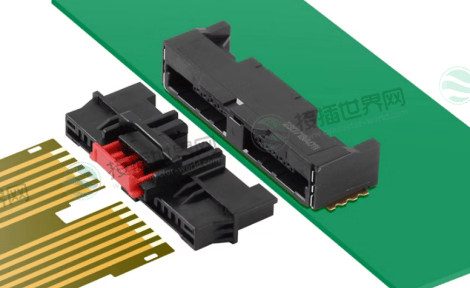

Molex Flexi-Latch+:

采用扁平电缆接口简化组装,符合USCAR-2/LV214标准,其防斜插与反极性设计提升了插配安全性,适用于电池盒内电源管理。

四、应用场景与未来发展趋势

BMS连接器主要应用于三大场景:

电池组内部监控、BMS控制器互联以及高压单元信号传输。

例如,在特斯拉Model 3的BMS控制器中,连接器分别用于菊花链通信、高压采样与继电器驱动,体现了多类型接口的协同需求。

未来随着碳化硅与氮化镓技术在电驱系统中的普及,BMS连接器将进一步朝向高压化(1000V以上)、模块化(如混合信号集成) 及智能化(内置传感器) 发展,同时标准升级(如LV215对介电强度的提升)与材料创新(如高CTI阻燃塑料)将持续推动连接器在效率与安全方面的突破。

BMS连接器作为新能源汽车电池系统的"神经连接点",其技术演进直接支撑着电动汽车高压平台与智能电池管理的发展,从防误插结构到千伏级绝缘设计,每一处细节都关乎整车安全与能效。

建议工程师在选型时优先选择通过USCAR、LV214等标准认证的产品,并针对电池架构与空间布局优化接口方案,随着无线BMS技术的兴起有线连接器的角色可能转变,但其在高噪声环境与关键信号传输中的基础地位仍将延续。