线对板连接器需要端子吗?五大类型深度解析与选型指南

端子是线对板连接器的核心组件,但并非所有类型都强制依赖独立端子。据统计,约65%的线对板连接故障源于端子接触不良。接插世界网从结构原理切入,系统解析五大连接器类型对端子的需求差异,结合12V汽车线束、工业传感器等场景,给出选型决策树及工艺控制要点,助力工程师平衡成本与可靠性。

一、端子的核心作用:为何大多数连接器需要它?

端子是导线与连接器之间的金属桥梁,承担三大关键功能:

1. 电气导通:

铜合金端子(如黄铜/磷青铜)保障低接触电阻(<5mΩ),镀锡或镀金层(≥0.8μm)防氧化。

2. 机械固定:

压接/螺钉锁定抵抗振动(汽车10G加速度测试),避免导线脱落。

3. 环境防护:

密封端子座(IP67)阻隔水分、盐雾(如新能源车电池包连接器)。

示例 :某德系车企ECU线束采用镀金压接端子,接触电阻波动<2%(ISO 16750标准)。

二、必须使用端子的三大场景

当连接器面临严苛环境或高性能需求时,端子不可或缺:

1. 高电流传输(>3A)

原因:大电流产生焦耳热,端子厚铜基体(≥0.6mm)散热防熔毁。

方案:压接端子(TE AMP 1.5系列支持15A,铜厚0.8mm)。

2. 高振动环境

痛点:无端子导线易疲劳断裂(振动10万次后故障率>30%)。

方案:双压接结构端子(如住友专利CN112117605A,抗拉强度>50N)。

3. 恶劣化学环境

案例:化工车间H₂S气体腐蚀裸铜线(3个月电阻上升200%)。

对策:镀镍端子(莫仕MX123系列耐酸碱,寿命5年+)。

三、免端子方案:IDC/ZIF/弹簧式的替代逻辑

部分连接器通过结构创新规避独立端子,但仍有局限性:

| 类型 | 免端子原理 | 适用场景 | 电流上限 | 可靠性风险 |

|---|---|---|---|---|

| IDC连接器 | 刀片刺破绝缘层直连导线 | 工业控制柜(≤3A) | 3A | 线径公差>0.1mm时接触不良 |

| ZIF连接器 | 杠杆压紧FPC排线导电层 | 手机屏幕排线(≤1A) | 1A | 频繁插拔导致排线分层 |

| 弹簧接触式 | 弹性金属片夹持导线 | 电梯按钮板(≤5A) | 5A | 灰尘累积引发接触电阻升高 |

局限总结:

电流能力不足(通常≤5A);

环境适应性弱(湿度>80%时弹簧触点失效风险升3倍)。

四、端子的制造工艺与质量控制

当必须使用端子时,工艺决定最终可靠性:

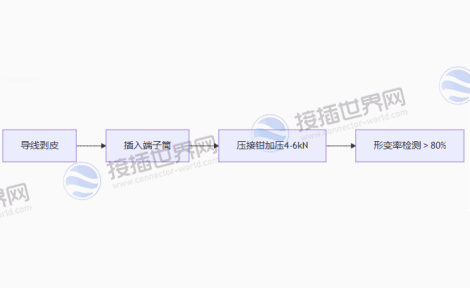

1. 压接工艺(主流方案)

流程:

关键参数:

压接高度公差±0.05mm(USCAR-21标准);

拉力测试>50N(导线截面积0.5mm²)。

2. 焊接工艺

THT焊接:引脚插入PCB后波峰焊(预热105℃→焊接255℃),焊点填充率>75%。

SMT焊接:锡膏印刷+回流焊(峰值245℃),虚焊率<0.1%。

3. 镀层工艺

| 环境 | 镀层方案 | 厚度要求 | 寿命提升 |

|---|---|---|---|

| 汽车高温 | 镀金+镍底层 | Au≥1.27μm | 3倍 |

| 海洋高湿 | 镀银+防硫处理 | Ag≥3μm | 2.5倍 |

| 工业腐蚀 | 镀锡镍合金 | SnNi≥5μm | 4倍 |

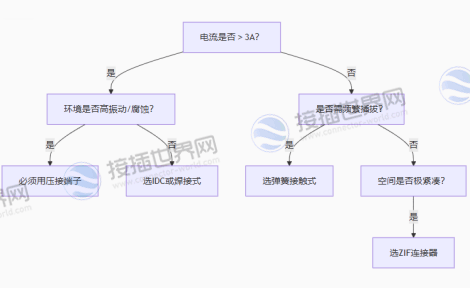

五、选型决策树:四步判断是否需端子

行业场景适配:

汽车线束:压接端子+硅胶密封(电流>7A,IP6K9K);

工业传感器:弹簧端子(免工具维护,插拔>10,000次);

消费电子:ZIF连接器(厚度<1mm,成本$0.02/点)。

端子并非线对板连接器的绝对必需品,但大电流(>3A)、高振动及腐蚀性场景必须采用压接/焊接端子其铜基体结构保障电气可靠,镀层抵御环境侵蚀。IDC/ZIF等免端子方案仅适用于低压、静态场景。未来趋势是微型化端子(0.13mm²导线压接)与智能诊断(内嵌电阻监测)。工程师选型时需死守三原则:

1. 电流>3A必选端子;

2. 汽车/工业场景验证USCAR-21压接标准;

3. 高频信号用镀金端子(阻抗公差±5%)

这是规避65%连接失效的核心逻辑,也是接插世界网万款认证连接器的技术底线。

| 线对板连接器知识手册 | ||

| 线对板连接器介绍 | 线对板连接器需要端子吗 | 850V线对板连接器 |

| 线对板连接器厂家排名前十 | 线对板连接器使用方法 | 线对板连接器是什么 |

注: 本文由AI生成,已人工审核。