线对板连接器正确使用指南:五大步骤详解与避坑手册

约35%的电子设备故障源于连接器错误安装(IPC 2025报告),线对板连接器的正确使用直接影响信号完整性与系统寿命,接插世界网以泰科、莫仕等主流型号为例,从导线选配、压接工艺、PCB焊接、防反插设计到测试验证,逐步拆解操作规范,并提供振动/高温场景的强化方案,助力工程师规避接触不良、焊点开裂等典型问题。

一、选型匹配:三要素精准定位

1. 电流与线径匹配表

| 电流需求 | 推荐线径 | 端子类型 | 案例 |

|---|---|---|---|

| ≤1A | AWG28-30 | ZIF连接器 | 手机屏幕排线 |

| 1-3A | AWG22-24 | IDC/弹簧端子 | 工业传感器布线 |

| 3-10A | AWG18-20 | 压接端子 | 汽车ECU电源线 |

| >10A | AWG12-16 | 螺钉锁紧端子 | 储能逆变器模块 |

2. 环境适配选材

高温场景(>125℃):选LCP壳体+镀金端子(如泰科HV280)

化学腐蚀:PPS壳体+锡镍镀层(莫仕MX123)

高振动环境:双锁扣结构+灌封胶(矢崎EC8系列)

3. 空间约束

超薄设备:立贴式ZIF连接器(高度<1.5mm)

高密度布线:0.4mm间距压接端子(维峰电子WF-HDI)

> 避坑提示:线径与端子不匹配将导致压接松动(故障率↑40%)!

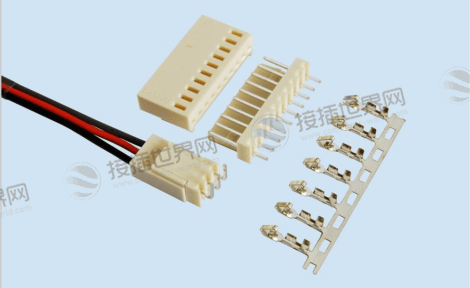

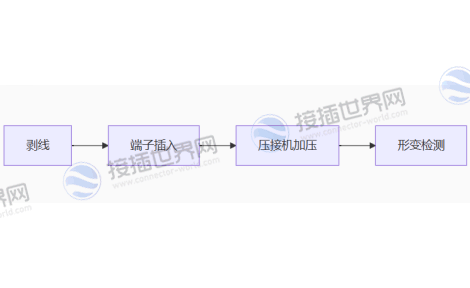

二、端子压接:四步标准工艺

压接流程与参数:

1. 剥线:

长度:端子筒深+0.5mm(如TE端子筒深3mm→剥线长3.5mm)

工具:激光剥线机(精度±0.1mm)

2. 端子压接:

压力:4-6kN(导线截面积0.5mm²)

形变率:80%±5%(金航标QCP-012标准)

3. 检测要点:

剖面检测:铜丝填充率>90%(X光机)

拉力测试:>50N(AWG22线)

常见故障解决:

压接不牢→ 检查压力是否达标(压力计校准)

铜丝外露→ 调整剥线长度(减少0.3mm)

三、PCB焊接:SMT/THT工艺规范

1. SMT贴装(高频/微型场景)

| 参数 | 标准值 | 工具/材料 |

|---|---|---|

| 锡膏厚度 | 0.10-0.15mm | 钢网(激光切割) |

| 贴片精度 | ±0.1mm | 全自动贴片机 |

| 回流焊曲线 | 峰值245±5℃/60s | 氮气保护炉 |

2. THT通孔焊接(大电流/高振动场景)

引脚插入后倾斜角<5°(防虚焊)

波峰焊参数:预热105℃→焊接255℃→冷却斜率<4℃/s

焊点标准:

填充率>75%(IPC-A-610 Class 3)

引脚露出0.5-1.5mm

> 工业案例:某车载ECU因焊点填充不足(仅65%)导致振动断裂,改用THT+灌封后良率升至99.9%。

四、防误插设计:三类保险机制

1. 物理防呆:

非对称定位柱(如莫仕PicoBlade键槽偏移设计)

色标编码(汽车线束常用)

2. 极化结构:

斜角导向槽(菲尼克斯FS 0.635系列)

异形引脚(泰科HV280防反插卡扣)

3. 电气检测:

插接后通断测试(电阻<10mΩ)

自动光学检测(AOI)识别偏移

五、可靠性验证:三大测试清单

1. 电气测试:

接触电阻:四线法测量(<10mΩ @3A)

耐压测试:2.5倍额定电压(850V连接器→2,125V/60s)

2. 机械测试:

插拔寿命:工业级>5,000次(弹簧端子实测10万次)

振动测试:10-2000Hz/10G加速度(ISO 16750)

3. 环境测试:

| 场景 | 测试标准 | 合格指标 |

|---|---|---|

| 高温高湿 | 85℃/85%RH 96h | 电阻变化率<5% |

| 盐雾腐蚀 | 5% NaCl 500h | 无锈蚀/功能正常 |

| 温度冲击 | -40℃~125℃ 500循环 | 无开裂/接触失效 |

线对板连接器的正确使用是“选型-工艺-验证”闭环:

1. 选型匹配:电流/线径严格对照,环境选材优先LCP/PPS;

2. 工艺控制:压接形变率80%±5%,THT焊点填充>75%;

3. 防呆验证:物理键槽+电气检测双保险;

4. 可靠性铁律:振动/盐雾/温循测试不可省。

> 接插世界网提供泰科/莫仕/矢崎全系列连接器。

| 线对板连接器知识手册 | ||

| 线对板连接器介绍 | 线对板连接器需要端子吗 | 850V线对板连接器 |

| 线对板连接器厂家排名前十 | 线对板连接器使用方法 | 线对板连接器是什么 |

注: 本文由AI生成,已人工审核。