电路连接器接线全流程指南:四大类型操作规范与避坑手册

35%的电气故障源于连接器接线错误(IPC 2025数据),电路连接器的正确接线需严格匹配导线类型、端子结构与工具规范,接插世界网以压接/螺钉/IDC/ZIF四大类型为例,结合ISO 16750、IPC/WHMA-A-620标准,逐步拆解操作步骤,为工程师提供防松动、防腐蚀、防过热的工业级解决方案。

一、四大类型接线流程与参数标准

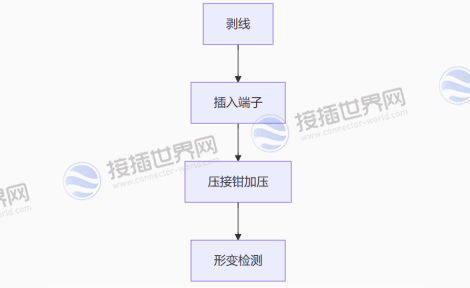

1. 压接端子(汽车/工业主流)

关键参数:

| 导线截面积 | 剥线长度 | 压接力 | 形变率 |

|---|---|---|---|

| 0.5mm² | 3.5mm | 4-5kN | 80%±5% |

| 2.5mm² | 5.0mm | 6-8kN | 85%±5% |

工具清单:

激光剥线机(精度±0.1mm)

数显压接钳(压力误差<0.2kN)

X光检测仪(铜丝填充率>90%)

2. 螺钉端子(大电流设备)

五步操作规范:

步骤1. 剥线:长度=螺丝孔深+2mm(例:孔深4mm→剥线6mm)

步骤2. 导线插入端子孔(禁止铜丝外露)

步骤3. 十字螺丝刀锁紧(扭矩0.6-0.8N·m)

步骤4. 拉力测试>50N(AWG16线)

步骤5. 涂导热硅脂(电流>20A时)

> 案例:某储能柜200A端子因未涂硅脂,温升达78K→整改后ΔT<45K

3. IDC刺破式(高效布线)

免剥线工艺:

1. 线缆放入IDC槽位

2. 下压盖板(压力300N)

3. 刀片刺破绝缘层导通铜丝

适用场景:

排线间距1.27mm(如工控柜RS-485总线)

效率提升50%(对比传统压接)

4. ZIF连接器(柔性电路)

防损伤操作:

1. 抬起锁扣杠杆(角度≤30°)

2. FPC排线插入到底(边缘对齐标记线)

3. 下压锁扣至“咔嗒”声(压力≤0.5N)

> 警告:排线未插到底导致接触不良(故障率↑60%)

二、三大核心工艺控制点

1. 剥线工艺(精度定生死)

| 导线类型 | 剥线工具 | 切口要求 | 失效风险 |

|---|---|---|---|

| 单芯硬线 | 自动剥线机 | 倾斜角<3°,无铜丝损伤 | 压接区断裂(振动场景) |

| 多股软线 | 激光剥线 | 毛刺高度<0.05mm | 刺破IDC接触不良 |

| 屏蔽线 | 阶梯式剥线刀 | 外绝缘/屏蔽层/内芯分层剥 | 屏蔽层接地失效 |

2. 端子与导线匹配表

| 电流需求 | 导线规格 | 端子类型 | 典型场景 |

|---|---|---|---|

| ≤1A | AWG28 | ZIF连接器 | 手机屏幕排线 |

| 1-5A | AWG22 | IDC刺破端子 | PLC信号线 |

| 5-20A | AWG16 | 压接端子 | 汽车ECU电源 |

| >20A | AWG10 | 螺钉端子 | 储能柜主电路 |

3. 防护强化工艺

| 环境 | 防护措施 | 材料/参数 |

|---|---|---|

| 高振动 | 灌封环氧树脂 | 邵氏硬度A70,减振40% |

| 高湿 | 热缩套管+硅胶填充 | 双层套管收缩比2:1 |

| 化学腐蚀 | 镀锡镍端子+氟橡胶密封圈 | 耐酸碱寿命>5年 |

三、场景化接线案例

1. 汽车发动机线束(泰科端子)

痛点:振动导致端子微动磨损

解决方案:

1. 双压接结构(铜管+绝缘筒)

2. 预涂导电膏(接触电阻↓30%)

3. 波纹管防护(耐温150℃)

2. 工业机器人关节(浮动连接器)

操作流程:

1. 安装浮动底座(公差补偿±0.5mm)

2. 导线压接(形变率85%±3%)

3. 气密测试(泄漏率<0.01sccm)

四、故障排查表(保存备用!)

| 故障现象 | 根本原因 | 解决工具与步骤 |

|---|---|---|

| 接触电阻升高 | 端子氧化/未压紧 |

1. 触点清洁剂擦拭

2. 重新压接(+0.5kN)

|

| 绝缘失效 | 剥线过长/套管破损 |

1. 热风枪修补套管

2. 重剥线(长度-1mm)

|

| 端子脱落 | 压接形变不足 |

1. X光检测填充率

2. 压接力+1kN

|

| 信号干扰 | 屏蔽层未接地 |

1. 补焊接地线

2. 导电胶带强化

|

电路连接器接线的黄金法则:

1. 匹配:线径-端子-电流严格对应(参考AWG表);

2. 精准:剥线长度公差±0.1mm,压接形变率80%±5%;

3. 防护:振动灌封/高湿热缩/腐蚀镀层三保险。

| 电路连接器知识手册 | ||

| 电路连接器是什么 | 电路连接器怎么接电线 | 电路连接器的作用和原理 |

| 电路连接器使用方法 | 电路连接器英文简称和全称 | 电路连接器作用 |

| 电路连接器价格 | 电路连接器选型 | - |