PCB连接器与线对板连接器是一回事吗?详解三大类型与核心差异

在电子工程领域,“PCB连接器”是涵盖板间互联元件的统称,而“线对板连接器”仅为其子类。两者本质不同:PCB连接器包含板对板、线对板、线对线三大类型,而线对板特指导线与电路板的连接方案。混淆概念可能导致选型错误,例如工业设备误用消费级连接器引发故障,接插世界网从结构、应用及行业场景切入,系统梳理差异点,为汽车电子、工业控制等场景提供选型依据。

一、PCB连接器的三大分类及功能定位

PCB连接器按连接对象分为三类,每类在电子系统中承担不同角色:

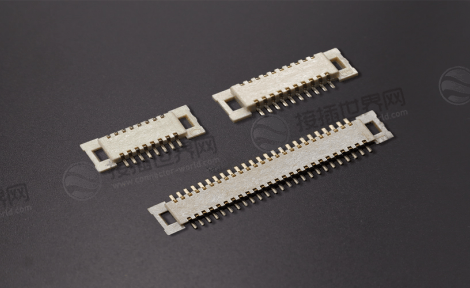

1. 板对板连接器(Board-to-Board)

连接对象:直接连接两块PCB板,实现电路板间的信号与电力传输。

核心特点:

高密度(间距0.4mm–1.27mm),支持多层堆叠;

传输能力强,适用于高频信号(如PCIe)和大电流场景(>5A);

典型代表:排针排母、FPC连接器。

行业应用:通信基站、医疗CT机等需高可靠性场景。

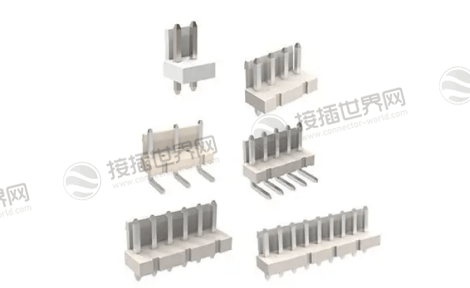

2. 线对板连接器(Wire-to-Board)

连接对象:连接导线与PCB板,充当外部线缆与电路板的接口。

核心特点:

灵活性高,支持弹簧式、焊接式等多种端子类型;

便于维护,可插拔设计简化设备维修(如更换电脑键盘排线);

典型代表:ZIF连接器、IDC压接端子。

行业应用:消费电子(电视、鼠标)、汽车仪表盘线束。

3. 线对线连接器(Wire-to-Wire)

连接对象:连接两根独立导线,不涉及PCB板。

核心特点:

永久性连接为主(如防水扎带连接器);

结构简单,成本低于其他两类;

行业应用:车载电源线束、工业传感器布线。

对比总结:

| 类型 | 连接对象 | 间距范围 | 典型应用场景 | 传输能力 | 灵活性 |

|---|---|---|---|---|---|

| 板对板连接器 | PCB-PCB | 0.4–1.27mm | 5G基站、医疗影像设备 | 强(高频/大电流) | 低(固定安装) |

| 线对板连接器 | 导线-PCB | 1.0–2.54mm | 键盘、汽车中控 | 中等 | 高(可插拔) |

| 线对线连接器 | 导线-导线 | 无标准间距 | 车载电源、工业传感器 | 弱(低压信号) | 中等 |

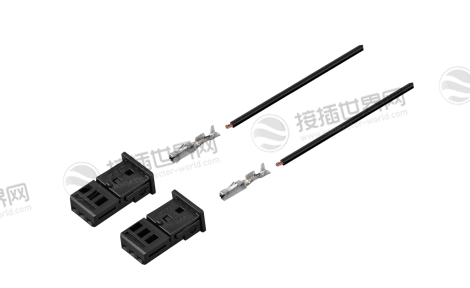

二、线对板连接器的特殊性:结构与应用场景

线对板连接器作为PCB连接器的子类,其设计完全围绕“导线-电路板”的接口需求展开:

结构独特性:

必含两个组件:PCB端插座(表面贴装或通孔焊接) + 导线端插头(压接或弹簧夹持);

例如FPC连接器需搭配软排线使用,通过ZIF(零插入力)锁扣固定。

关键性能指标:

电流承载(通常1A–5A)、插拔寿命(消费级≥500次,工业级≥5,000次);

耐振动性(汽车电子需通过10G加速度测试)。

高需求场景:

消费电子:电视主板与电源线连接,要求低成本与快速插拔;

汽车电子:ECU控制板与传感器线束连接,需防油污设计(如IP67密封)。

三、PCB连接器与线对板的核心差异:为何不能混为一谈?

从设计目标到物理结构,二者存在本质区别:

1. 连接对象不同:

PCB连接器包含板对板、线对板等多元互联,而线对板仅针对导线与PCB的单一场景。

2. 设计目标差异:

板对板连接器追求高密度与信号完整性(如阻抗控制±7%),线对板侧重布线灵活性与维护便捷性。

3. 失效模式对比:

误用案例:工业机器人若将线对板连接器用于板间高速通信,会因阻抗失配导致信号反射,误码率升高>10⁻⁶。

四、选型指南:根据场景匹配连接器类型

避免混淆需紧扣应用需求:

1. 何时选板对板连接器?

场景:多板卡堆叠(如服务器主板)、高频信号传输(>1GHz);

推荐方案:Hirose DF40系列(0.4mm间距,40GHz带宽)。

2. 何时选线对板连接器?

场景:外部设备接入(如打印机USB接口)、空间受限需弯曲布线;

推荐方案:莫仕PicoBlade(1.25mm间距,耐振动设计)。

3. 成本与可靠性平衡:

消费电子:优选焊接式线对板(成本<$0.1/点);

汽车/医疗:必选镀金端子+硅胶密封(防腐蚀,寿命提升3倍)。

PCB连接器是电子互联的“总称”,涵盖板对板、线对板、线对线三类;线对板连接器特指导线与电路板的接口方案,属于前者的子集。在汽车电子等场景,需严格按信号类型(高频/低速)、环境(振动/湿度)匹配类型——板间通信选板对板,外设接线选线对板。随着5G和车载以太网普及,高速板对板连接器(如0.4mm间距)与密封型线对板(IP68)将成为主流,选型时更需精准区分概念。

| 线对板连接器知识手册 | ||

| 线对板连接器介绍 | 线对板连接器需要端子吗 | 850V线对板连接器 |

| 线对板连接器厂家排名前十 | 线对板连接器使用方法 | 线对板连接器是什么 |

注: 本文由AI生成,已人工审核。